D液态感光油墨与感光干膜比较(见表3)

表3 液态感光油墨与感光干膜比较

项 目 液态感光抗蚀油墨 抗蚀干膜

分辨率(μm) 30 80

曝光时间 稍长 短

填补板面划伤缺陷 能 不能

成品率 高 低

成本 低 高

②耐酸抗蚀油墨

既可用于制造PCB电路图形,也可用于金属标牌、面板的蚀刻图形制作。它具有优良的图形再现性和较高的分辨率,线条不渗展,耐FeCl3和酸性CuCl2蚀刻液,性能好,去膜方便。

使用说明

a.使用前应将油墨搅拌均匀,粘度以不使线条渗展为准,杜绝印刷过程中的针孔、砂眼。

b.脱膜时NaOH质量分数(浓度)控制在1%~5%范围内。

c.丝网目数以280~400目为佳。

③耐碱抗蚀油墨

用于碱性蚀刻法制造PCB电路图形。耐碱性蚀刻性能优良,附着力强,网印流畅,线条不渗展,分辨率高,可耐pH9以下的碱性氯化铜蚀刻液或酸性氯化铜蚀刻液。

④抗蚀耐电镀油墨

自干或加热烘干、碱水脱膜型抗蚀耐电镀油墨,耐酸性蚀刻,也可进行碱性电镀(pH≤10),图形分辨率高,具有优良的耐普通镀铜、光亮镀铜、镀铅锡及镀金性能。固化膜硬度高达5H,在操作过程中不易磨损,脱膜时呈片状脱落(见表6)。

表6 抗蚀耐电镀油墨的技术性能

项目 技术

颜色 蓝

细度(m) ≤15

粘度(厘泊,25℃) 4000800

干燥条件 100~120℃/10~15min

耐蚀性能 Cu.Sn/Pb.Au.Ag

脱膜 3%~5%NaOH溶液

使用说明

油墨印刷后必须充分固化才能进行电镀,否则耐电镀性能变差。墨膜耐磨性优良,适用于制造双面PCB。若印刷过程中粘度较大,可使用专用稀释剂稀释,建议采用250目以上聚酯丝网或不锈钢网。

⑤光固抗蚀油墨

紫外光固化、无溶剂抗蚀油墨,固化速度快,无气味,印刷时永不堵网,漏印图形精度高,耐酸性及pH≤10的碱性蚀刻液。可用于制造刚性或柔性单、双面PCB电路图形(见表7)。

表7 光固抗蚀油墨的技术性能

项目 技术指标

颜色 蓝

细度(m) ≤15

粘度(厘泊,25℃) 60001000

固化条件 5.6W×2高压汞灯4~6m/min

耐蚀性能 FeCl3.酸性或碱性CuCl2

脱膜 5%NaOH溶液/30~50℃

硬度(H) ≥2

附着力 100/100

使用说明

使用前必须将油墨充分搅拌5min以上,以增加油墨的流动性,油墨粘度大时,可加适量专用稀释剂,特别注意稀释剂用量不能超过油墨的5%,否则将影响固化膜性能。选择丝网以250~350目为佳。

⑥液态感光阻焊油墨

双组分稀碱水溶液显影液态感光阻焊油墨,用于制造双面及多层PCB阻焊图形。采用丝网满版印刷,接触曝光,解像度很高,具有感光和热固化双重功能。固化膜具有极好的耐热性、耐化学品性能,电绝缘性能好、硬度高、附着力强,不会产生干膜粘附不好的现象。

使用方法

a.工艺流程

基板前处理,机械磨刷或酸洗→丝网印刷(80~150目)→热风烘干(70~75℃,8min)→网印第二面→热风烘干(70~75℃,10~20min)→曝光(400~900mJ/cm2)→显影(1%Na2CO3,25~30℃)→热固化(140~150℃,30min)。

b.注意方法

推荐采用80~150目丝网。油墨与固化剂混合好后应尽量在48小时内用完。用手工印刷时用力要均匀,刮印速度不要太快。烘干好的膜厚度以20~25m为佳。印刷环境须干净、无尘,在黄光下操作,避免日光直射。

印刷好的PCB应在70~75℃热风烘箱中烘干,以除去其中的溶剂。

单面板:70~75℃/10~15min

双面板:第一面70~75℃/8min

第二面70~75℃/10~20min

热风干燥温度不能太高或太低,更不可自然晾干,温度过高或烘干时间太长时,墨膜会发生热交联反应,导致显影困难(余胶),解像度降低;反之温度过低或时间太短,墨膜中的溶剂没有彻底挥发掉,曝光时会出现感光膜粘底片现象,显影时固化膜的耐显影性能差,膜表面无光泽或脱落,烘干的PCB应冷却至室温后方能进行曝光。

带有喷淋压力为2.5~3.0kg/cm2的显影机的显影效果无疑优于浸泡显影,建议生产单位尽可能采用自动显影设备。

显影后的PCB必须在140~150℃温度下加热固化30min以上,以提高膜层耐热等综合性能。

⑦光固阻焊油墨

适宜于制造刚性PCB阻焊图形,光固速度快,印刷流畅,耐热性优良,附着力强,可满足单、双面PCB阻焊要求,2型、3型适合于柔性PCB阻焊图形制作,固化膜柔韧性好,对基材附着力强。

注意事项

油墨应充分搅拌15min后才能使用,这样可以改善油墨的流变性能。

丝网以250~350目为佳。

⑧热固阻焊油墨

双组分热固型阻焊油墨,油墨与固化剂混合后使用期长,固化膜硬度高,附着力强,色泽鲜艳,耐热性优异,固化温度较低,板材不易翘曲,且印刷后可立即进行固化,适宜于制造单、双面及多层PCB阻焊图形。

使用说明

使用前必须将油墨充分搅拌5min以上,以防止油墨上下组分不一致,造成固化膜性能差。固化剂与油墨比例应为3~5∶100,固化剂过多,温度太高或时间太长都会导致固化膜易脱落,反之,固化膜硬度变低。

(4)电脑化印版制作

网印版制作,目前最通用的是电脑设计→激光光绘机出网印版制版软片(照相底片)。另一途径是以电脑喷墨技术(无数位化制版系统)在涂布好丝网感光材料的网版上直接成像,使用此项技术则直接挑战制版软片(照相底片),不仅在网版制版技术中淘汰照相机,而且也淘汰暗室工艺以及银盐片基(制版软片),这种从电脑到网版的新技术已经商品化,其成套设备已投入市场。目前,这项技术唯一的缺点是系统售价极为昂贵。但是,可以预见,这种网印高科技设备的高价位状况是不可能维持很长时间的。降价,大幅度地降价势在必然。这一点,我们从计算机及其它信息业产品逐年逐年地大幅度降价的现实中就可以明了。更为可喜的是,更加先进的摯拥缒缘酵鏀的直接曝光制作网印版的新技术已投入使用。

(5)网版生产控制的参数化程序

随着上述新技术的引入,丝网印刷印前参数的控制自动化已成为可能,也正因为如此,现代丝网印刷将会彻底或最大限度地告别昔日的完全依赖摴そ硵的作坊生产模式。丝网印刷将成为一种可控制和易于控制的生产过程。在PCB网版生产过程中,制作/生产参数是如何控制的呢?

①网版张力

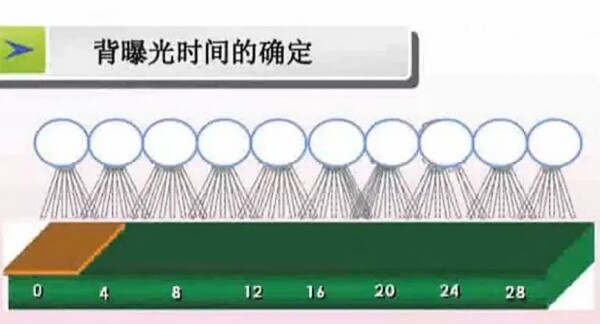

网版张力是保证丝网印刷生产质量中的一个十分重要的因素。如果我们仅仅注意生产过程中网印印前设备和印刷设备及后工序的高科技化而忽略了网版张力的重要性,那么,我们所做的一切努力都将会是徒劳的。据专家研究,网版张力将直接影响到网版厚度的一致性,曝光的均匀性,网版的耐用性,网距、定位、尺寸的稳定性,刮刀的压力,刮刀的速度,油墨的流动性,耗墨量,能耗。

影响张力的因素

a.绷网设备及绷网方法

丝网的最终张力很大程度上受绷网所用的设备(气动式、机械式或自绷式)的影响,重要的是应选择一种每次都能够确保绷网的效果一致的设备,使之不受操作者技能的影响。绷网不宜一次到位;涂粘网胶前应该让丝网先松弛15~20min,这样会有助于丝网张力的稳定。丝网上的张力最好是中间略高于四周,刮刀在这样的丝网上运动时的压力分布会比较均匀。为保证张力的最终稳定,绷好网的网框应在绷网机上停留48h以上。需要说明的是:非规范的操作,不仅不能获得理想的张力,同时,还可能造成丝网的意外撕裂。

b.网框

网框的材质和截面的形状非常重要。相对于某种规格的网框,如果网框强度不够则不能保证张力的一致性。对于PCB丝网印刷用的网框,一般木网框是不适宜的,建议采用金属网框。

c.张力计

张力计是绷网和控制网版张力必不可少的工具,用张力计监控网版印刷前的张力状况和印刷过程中是否有张力损失是保证网印质量的有效途径。在检查或比较成套网版张力时应使用同一张力计。

丝网印刷在PCB制造技术中曾经有过“山穷水尽”的过去,今日的丝网印刷在PCB制造技术中却是“柳暗花明”,极受欢迎。为什么前后的变化如此之大?重要的原因第一是丝网印刷工作者有一股一往无前、硬往PCB业界“挤”的开拓创新精神。第二是在向PCB业界发动“冲击”的过程中,虽然遇到严重的挫折,但网印人绝不轻易言败,而是以坚忍不拔、百折不挠的精神继续战斗。这其中包括冷静思索,以科学的态度、实事求是的精神分析丝网印刷自身的不足和缺陷。第三是继续创新。创新新的PCB网印印料;创新新的PCB网印工艺;创新新的网印印刷及检测设备。直至赢得今天丝网印刷在PCB业界的大好局面。如今的丝网印刷已经可以完成五级密度布线的PCB生产(所谓五级密度布线的PCB是这样一种概念:在1.27mm中心距的焊盘间允许通过三条线宽和线间距是0.1mm的布线,在2.54mm中心距的通孔间允许通过四条0.1mm线宽和线间距的布线,其互连通孔的孔径为0.259mm,焊盘直径是0.508mm。这在目前PCB制造技术中是一种最高级别、最为精密的PCB)。

综上所述,我们可以以“勇于开拓、创新不止”来概括丝网印刷苦练“内功”的精神内核。在强调丝网印刷苦练“内功”的同时,我们需要特别指出的是对网印基材尤其是网印功能性印料的创新及对丝网印刷新的应用领域拓展的创新。

(待续)

共有 网友评论