2苦练“内功”

作为一个老PCB工作者和老网印工作者,我深刻地体会到在PCB制造技术中是否接纳丝网印刷完全取决于丝网印刷是否具有过硬的网印机材和良好的工艺适性。近十年来丝网印刷技术的巨大进步,使得PCB工作者不得不重新认识并且逐步喜爱和离不开丝网印刷。近年来的发展使得丝网印刷具备了良好的工艺适性并且成为一种可控制和易于控制的生产过程,下面我们简略地介绍近十年来网印机材的进步。

(1)网印丝网

丝网是网印中最重要的组成部分。这是因为它控制了油墨的流动性和耗墨量,同时,它也决定了网版的耐用性和质量,从而决定了印刷的质量。近十年里,人们在市场上可以看到性能良好的高模数类网印丝网,特别是高结合力、高张力、单丝、平织聚酯(PET)丝网(丝网的丝径可细达27μm,每厘米高达150线的平织丝网)的推出,改变了人们对印刷中一些重要影响因素的理解,这一点在精密丝网印刷的SMT技术、集成电路制造技术、薄膜开关制造技术等中得到印证。除此之外,丝网与网版感光胶或感光膜片有极好的交联性也是制作高质量网印印版的一个重要因素,为了保证丝网与网版感光材料的良好结合,传统的做法是强调制版操作人员要做好对已绷好的丝网的预处理工作,它包括对新的丝网的机械粗化和适当的脱脂处理,目前,市场上已经有不需要经过粗化、去脂处理的高张力/高结合力丝网出售,这种产品除具有省时和简化工艺的优点外,网版更耐用,其寿命较普通丝网延长2~3倍。同时,在新的丝网的开发、研究中,还注意到丝网的耐磨、分辨率高、曝光时限宽以及与感光材料的优良匹配特性等,上述新型丝网已经商品化,在国内市场上非常容易买到。

(2)网版感光材料

今天,我们在市场上可购买到许多牌号的高分辨率的丝网感光胶或感光膜片,特别是水基感光膜片(直接晒网感光膜片),其使用工艺简单,膜层厚度均匀、可控,特别是膜厚为80~140μm的水基感光膜片,可在一些较为特殊的应用场合使用,同时,它还为丝网印刷拓展新的领域提供了可靠的物资基础。

据最新网印资讯介绍,美国易玲珑公司最近推出400μm厚感光膜片可供各种电子技术方面的应用和供高密度织物印刷。

(3)网印印料(油墨)

网印印料的进步,特别是功能性油墨的开发,不仅使普通的丝网印刷获益匪浅(例如UV油墨的永不堵网),而且,它还直接导致了丝网印刷技术和产品的高科技化。例如薄膜开关中的导电银浆印刷;使SMT技术中的SMD、SMC(片状元器件)与PCB互连的锡浆(铅锡合金)印刷;太阳能电池中的半导体层CdS(硫化镉)、CdTe(碲化镉)以及电极层碳(C)、银(Ag)、银+铟(Ag+In)的丝网印刷以及磁性油墨、厚膜IC油墨等等。仅就PCB印料而言,今日PCB印料之品质和印刷工艺与20年前相比,真是有天渊之别。

特别值得高兴的是:由我们中国人自己研究、开发和制造的PCB印料完全可以与国外生产的高品质PCB印料相媲美!笔者所在单位,近年来应用国产PCB印料所生产的高精度、高密度、多层PCB已成功地装备到曾经远航到美国、墨西哥、秘鲁、澳大利亚、菲律宾、马来西亚、巴基斯坦等10多个国家的我国新型导弹驱逐舰上;同时,有更多的以丝网印刷制作的PCB还装备到核潜艇及水下导弹发射、水下机器人等我国最现代的舰船上。造军舰是复杂的系统工程,现代军舰是一个国家现代工业的缩影,几乎涵括了一个国家多方面的高新尖科技:船舶、机械、电子、武器等十几门类系统。在每个大系统下,又分若干子系统,如作战系统下又有警戒探测系统、作战情报系统,对海导弹系统,对空导弹系统、防卫主炮系统、水声系统、反潜系统、直升机系统、电子战系统等。以国产PCB印料所生产的PCB已遍及上述现代军舰的核心技术之中,就这一点而言,应该说这是足以让我们每一个丝网印刷工作者和整个丝网印刷业界引以为自豪的!

为了使更多的丝网印刷工作者和PCB工作者对国产PCB印料的性能、特点及工艺技术有较深入的了解,作者将对部分国产PCB印料作重点介绍。

①液态感光抗蚀耐电镀油墨

单组分、稀碱水溶液显影、接触曝光型液态感光抗蚀耐电镀油墨,主要用于制造高精度、高密度PCB及多层板之内层。采用丝网满版印刷,曝光时照相底片与感光膜直接接触,其分辨率比一般抗蚀干膜更高,不会出现抗蚀干膜最头痛的余胶问题,感光膜与基板结合力比抗蚀干膜更强,耐电镀性能更优,成本较之抗蚀干膜节约50%左右。

A技术指标(见表2)

表2 液态感光抗蚀耐电镀油墨技术指标

项 目 指 标

颜色 绿色

固含量(%) 75

粘度(CPS/20℃) 6000±500

组成 单组分

附着力(划格法) 100/100

硬度 1H(曝光前),2~3H(曝光后)

耐蚀性 酸性CuCl2,FeCl3,碱性CuCl2等

耐电镀性 Cu、Sn/Pb、Ni、NI/Au

稀释 专用稀释剂

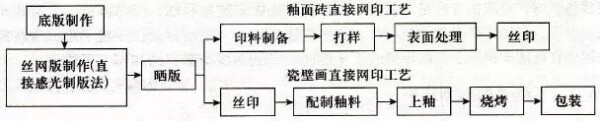

B工艺流程

基板前处理→丝网满版印刷(丝网目数100~200目)→预烘干(70~80℃,10~20min)→曝光(4kW,35~70s)→显影(1%无水碳酸钠溶液,20~30℃,45~60s)→干燥(90~100℃,5min)→蚀刻或电镀→去墨(3%~5%氢氧化钠溶液,40~60℃,1~3min)

C注意事项

a丝网满版印刷:干燥后感光膜的厚度一般为15~25μm,用于电镀时,膜应厚些,采用的丝网目数应小些(100~150目),用于蚀刻时,丝网目数可高些(140~200目)。

b印刷时应避免紫外光的照射。

c预干燥:单面板干燥条件为70~75℃,15min;双面板70~75℃,10min左右,预干燥时间太长或温度过高,都会导致感光膜热聚合/交联,造成显影后有余胶;反之,干燥不充分,溶剂仍有部分残留在感光膜中,曝光时会出现感光膜粘底片、耐显影性能差等现象。预干燥后的板子应轻拿轻放,千万不能堆放在一起,以免互相粘连,并在自然冷却后48h内曝光。

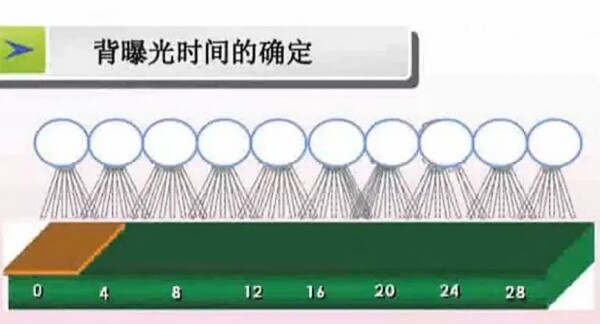

d曝光:感光膜越厚,所需曝光时间越长;膜越薄,所需曝光时间越短,4~7kW曝光机,曝光时间为35~70s。曝光时间过短,感光膜的耐显影性和耐蚀刻性能差,电绝缘性降低;曝光时间太长,分辨率降低,显影时间变长。曝光时要注意工作间的环境温度、湿度、最好在洁净的环境中工作,曝光后的板子,放置15min后即可显影。

e水洗与干燥:显影好的板子应充分水洗至中性,并在90~110℃范围内烘干3~5min,这样可提高固化膜与基材的附着力及电绝缘性,耐电镀效果更佳。

f蚀板:固化膜可耐FeCl3(三氯化铁)、酸性或碱性氯化铜(CuCl2)等蚀刻液腐蚀。

g电镀:用于电镀时,固化膜厚度应大于镀层厚度,以避免电镀时出现镀层外溢发生短路现象。

h去墨:温度越高,NaOH溶液质量分数(浓度)越大,则去墨时间越短;温度越低,NaOH质量分数越小去墨时间越长,温度对去墨时间的影响比NaOH质量分数更明显。一般NaOH质量分数3%~5%,温度40~60℃,固化膜膨胀且呈片状脱落,时间1~3min。

(待续)

共有 网友评论