塑料膜片使用与纸张和纸板完全不同的技术生产而成。在Klockner Pentapl ast进行的未增塑的或曰刚性的PVC的生产例子用插图说明了近来如何在高温砑光机上设定膜片的性质。

膜片材料的生产是聚合物加工的一个已经确立的领域,因为这类膜片可用于无数不同的应用之中。不管是作为半成品还是成品,它们的范围极大的改良可能性是帮助其满足行业中大多数不同分支的先决条件。已经为塑料带状材料的生产开发出了多种不同的工艺技术,可为诸多的不同应用产出适用的膜片。这些技术指的是用缝模挤压成型或吹风成型、涂敷、注塑和压延。

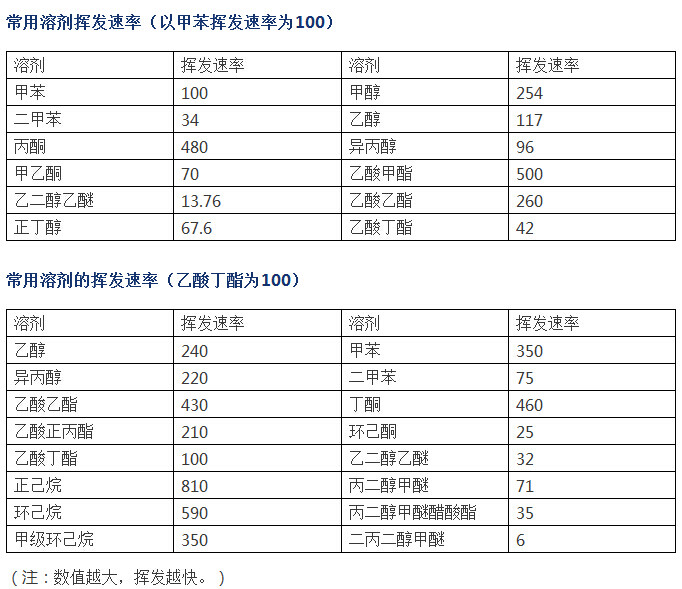

未增塑的PVC膜片的压延(砑光)

压延是一种加工方法,此法在两根或多根辊子之间的间隙中以确定的加工温度通过压力使高粘度聚合物配制品形成无穷尽的带状材料。设定的间隙宽度将决定所生成的膜片厚度。所形成的间隙压力由间隙的几何形状和被压延材料的流变性质得出。因此,应把砑光机看作一台完全用于成型目的的加工机器。

最初的与砑光机类似的机器在1800年之前就已设计出来,用于纺织品表面的平滑加工。在1836年用于贴橡胶和在纺织品上涂橡胶的砑光机被授予了第一个专利。对更高生产速度和更严格公差的要求进一步促进了砑光机的发展并且使其应用范围得以扩大,除橡胶外还可将其用于聚氯乙烯(增塑和未增塑的PVC)的加工。于1937年面世的第一台用于未增塑的PVC的砑光机设计需要加热至220℃。1960年左右高活性稳定剂问世,从而可以为以前使用的低温工艺(LT) 补充一种经过改良的配方和以砑光机内的更高温度为基础的高温工艺(HT)。

在过去的几十年中,技术配置和设备实际上保持不变。唯一真正变化的是压延辊的加宽,以提高产量或便于膜片生产的专业化。用于未增塑的PVC膜片生产的已确立的技术以H T(高温工艺)为基础,四辊或五辊砑光机的宽度在1,800毫米到3,000毫米之间。高温工艺的优点在于具有更多的对膜片特性进行改良的选择,而且更宽的机器也将使产量更大。使用的材料主要是K值(聚合度)在58-63左右的S-PVC和M-PVC,这样可以生产出具有高透明度、良好深拉特性及厚度相当大的膜片。

未增塑的PVC

在生产量和消耗量方面,PVC以每年2,860万吨在最常用标准聚合物列表中位居第三,排在聚乙烯(5,700万吨)和聚丙烯(3,500万吨)之后。在过去的大约60年中,从最初的每年1万吨到现在的近3,000万吨的持续增长的消耗量反映了PVC对工业发展的持续重要性。由于与所有助剂和介质均兼容,PVC已经建立并保持了一个非常宽广的应用范围,从窗户框和膜片到浆糊和涂料。

在德国和欧洲的其它地方,未增塑的PVC的加工量是增塑的PVC的大约两倍。未增塑的PVC膜片占PVC总消耗量的15%左右。包装用膜片占总的膜片生产的约60% 。更加重要的应用是技术膜片和印刷膜片。20%的未增塑的PVC经压延制成,其最重要的市场领域是包装和技术应用。

氯乙烯是由Henri Victor Regnault于1835年首先进行生产。第一次工业规模的生产于1938年在德国的IG Farben开始,并几乎同时在美国的union Carbide和DuPont开始生产。现在对其是用使氯和乙烯进行一段或两段反应的方法进行生产。氯含量为5 7 % 的P V C 所需的矿物油比其它任何聚合物都少,而且是以下面三种方法之一进行工业化生产:

*乳液聚合法(E-PVC) —用于浆糊和膜片应用;

*悬浮聚合法(S-PVC) —用于所有应用的主要工艺;

*本体聚合法(M-PVC) —主要用于刚性PVC的应用。

对一种特殊的PVC的选择受到进一步加工的要求和购买价格的约束。S-PVC和M -PVC用途非常之多而且可以互换。M-PVC由于纯度的关系,经常被用于制作透明的产品。

膜片的特性

PVC不仅可依据其生产工艺进行区分,还可根据其材料的和加工的特性进行区分(图2和图3)。国际上标准的名称是PVC-U(用于未增塑的或曰刚性的PVC )和PVC-P(用于增塑的PVC)。作为适于印刷的膜片的一种变体,刚性的PVC显示出了精选的以下特性:

*高机械强度、刚性和硬度,

*未改良的形态在低温时对撞击敏感,

*透明度有变化,

*在低压和低频率范围内有良好的电气特性,

*对化学侵蚀有很好的抵抗力,

*在去除火源后可自行熄灭。

膜片的厚度和厚度波动

膜片的厚度将通过压延辊调整装置进行设定。包装用膜片的厚度范围通常在100至800微米之间。在生产过程中以辐射测量的方法测量厚度,但在实验室则是在两个承受规定压力的量规表面之间以机械的方式进行检查。厚度偏差可能出现在纵向、横向及对角线方向。在横向上的厚度波动主要靠砑光机的补偿系统给以克服。厚度的断面轮廓可以通过使压延辊中央拱起、弯曲或扭曲的措施得到改善,使用吹风系统提供局部的厚度校正。

在纵向上的偏差通常由压延辊轴承窜动过大、运行不精确或最后一个压延辊后面的速度波动所造成。压延辊间隙中的负荷波动同样是可能的原因之一。

另一个令人烦恼的来源是形成的所谓流痕与运行方向倾斜。由升高约1 0 微米造成的变化的光折射将影响膜片的光学质量。流痕是由被输送到压延辊的被揉捏的聚合物熔体中的不均一性所造成,究其原因,依次可能是源自产量的波动或温度的差异。

当前用于不同应用的厚度波动的极限值,对刚性PVC膜片来说是在3%和10%之间。我们自己的研究显示,厚度的偏差很少与配方相关。

与印刷加工相关的表面特性

对刚性PVC将以所选的光泽的、无光泽的和压花的表面进行生产。对各膜片的表面将通过相应的无光泽的或光泽的压延辊表面或附加的单独的模压模块、配方中的消光剂或最后的压延辊和导出装置中的温度进行控制。

对印刷用膜片来说,表面的均一性尤其是一个决定性的因素,因为要求这个表面显示出适于随后进行的印刷加工的特性。光泽的、无光泽的和压花的膜片都适用于丝网印刷和UV胶印。对传统胶印来说,无光泽的膜片是最常用的基材,而光泽膜片适用于凹印应用。

膜片的收缩

收缩指的是当膜片暴露于热量之下时其长度和宽度的变化。可影响收缩的因素包括:

*对砑光机之后的温度和速度进行的控制,

*影响玻璃相变温度的添加剂,

*影响拉伸的添加剂,

*减少松弛的设计措施。

造成这种收缩的原因是处于标明硬度和弹性之间相对较窄的相变范围的所谓的玻璃相变温度之上的膜片的膨胀。这一膨胀导致了分子链的定向,而且分子链在随后冷却时将被“冻结”在其新的状态中。晚些时候以高于玻璃相变温度的一个温度进行的重新加热将释放冻结应力,使分子返回其原始结构。所出现的恢复力颠倒了原来的变形并且产生了收缩。

透明度

膜片的一个重要的光学性质就是它的透明度(图5),即膜片后面的轮廓(例如所包装的货物或字体)保持可见和可精确识别的程度。透明度受配方、最后一根压延辊和第一根导出辊的表面及这两根辊的温度控制的影响。

在影响透明度的诸多膜片缺陷中包括上面提到的流痕,由其形成的厚度波动将导致光学变形。

膜片的均一性和平面度

膜片的均一性可理解为某些对诸如拉伸、印刷或深拉等下游加工尤为重要的光学的和机械的膜片特性的规律性。

温度差别,不管是在辊子宽度上还是在辊子圆周上,都会以平面度缺陷的方式造成厚度偏差,其结果就是使单张的膜片不能放平,卷筒膜片在开卷时会偏离其正确的运行方向。这种温度差别还可能是在膜片宽度方向上发生膨胀的原因,其方式与因不平行的辊子设置或精准运行的错误造成的各种各样的膨胀如出一辙。这些缺陷首先可在带状膜片的边缘上显示出来,如果情况特别严重,就意味着这些边缘不再适合进一步的加工。

增塑剂流动过程不顺利或在第一个压延辊间隙中的流动过程不顺利造成的停留时间过长,也会使作用在膜片上的热负荷发生变化,进而造成热降解的变化。在对膜片进行拉伸或弯曲时发现的强度波动就是这种情况在分子结构中造成的不均一性的证明。在进行横向拉伸时,这种情况可能会导致在膜片上出现撕裂或孔洞等情况。

撞击强度和刚性

在以后的加工中或晚些时候的使用中,膜片经常会暴露在机械撞击应力之下。它们承受这种应力的能力被称为撞击强度,将会根据一个等级表将其分为从脆弱到高撞击强度的不同级别。

可以用适当的改良剂(例如MBS、CPE、ABS或丙烯酸盐)改变撞击强度。它们的作用是加强、提高相关PVC的K值。将与均一性相关的增塑和压延加工的设置优化和温度的控制对获得特殊的撞击强度也将同样重要。

一种膜片的刚性取决于它的弹性模数和它的厚度。例如,为了获得相同的抗弯刚度,PP膜片的厚度必须是PVC 膜片的1.3倍。

温度稳定性( Vicat)

如果要对膜片进行进一步的加工或将其用于食品和药品行业,一个关键的特性就是温度稳定性,例如要能够在微波炉中或灭菌处理中进行加热。

共有 网友评论