复合胶粘剂的固化不完全现象二

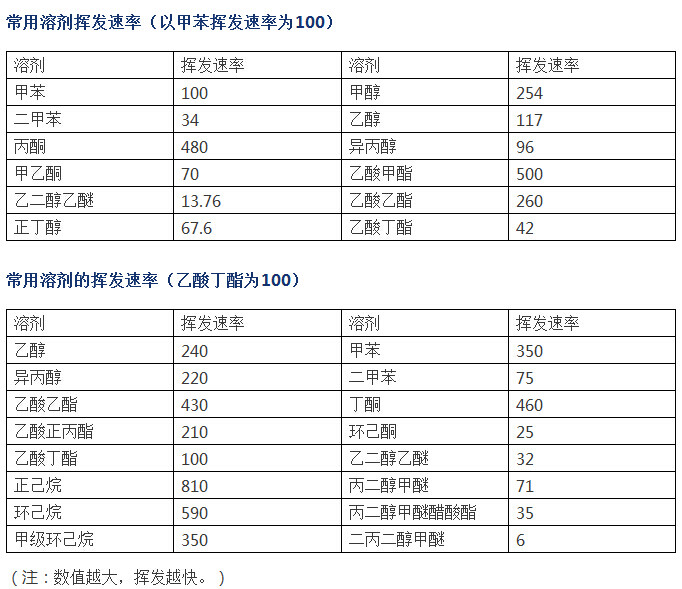

同时还要注意密封储存,尤其是用溶剂桶储存乙酯的厂家,密封储存这个环节靠操作工的自觉,很不可靠。那么空气中的水份扩散到醋酸乙酯中的量究竟有多大呢? 举上海地区为例,夏季平均最高温度33度,平均湿度80%,意味着每立方空气中水份含量约25克,足以使800克左右固化剂失效。高盟公司曾在夏季做过测试,储存罐中的50吨乙酯,每天用泵抽取5吨,时间约20分钟,之后密封储存。十天之内乙酯中水份含量变化如图一。

高盟采购的乙酯水份含量不到300ppm(0.03%),但十天以后优等品下降为一等品,乙酯水份含量高于1000ppm。这个例子提醒大家,希望能对储存的乙酯水份变化有量化监测。

大家可能知道,各厂家提供的双组分聚氨酯胶的固化剂都是过量的,过量部分就用于水份以及游离醇、酸对固化剂的消耗,那么常用的固化剂配比到底能适应乙酯多大的含水量呢? 这与工作浓度有关。75%固含的普通胶配成25%工作浓度,配比20:4:48。例如用水份含量1000ppm(0.1%)的乙酯,每公斤消耗固化剂32 克,25%浓度的工作液使用乙酯48公斤,将消耗1.54公斤的固化剂(32克x48),再加上游离醇、酸的消耗,过量一倍的固化剂配比是够的,但要保证购进的乙酯始终保持1000ppm的含水量。

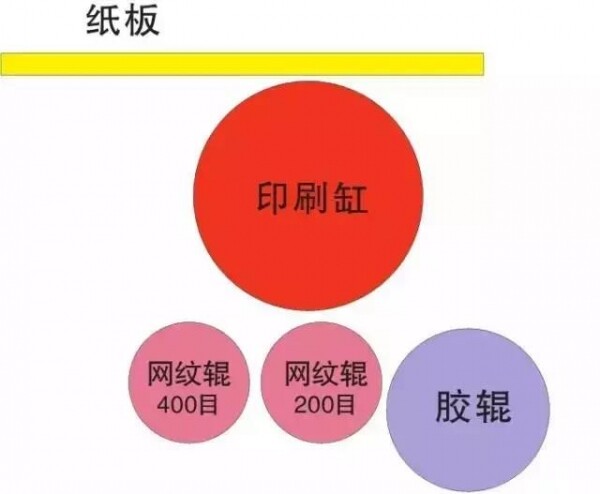

35%浓度的配比是20:4:27.4,用优等品的乙酯当然没问题了,如用水份含量2000ppm的一等品呢?27.4公斤乙酯会消耗1.75公斤固化剂 (32克x2x27.4),也还差不多。这里绝不是提倡买一等品,事实上买回来的优等品你很难保证它含水量不增加。至于想用25%浓度还是35%浓度涂布,不是由愿望而是由你的涂布辊决定的。

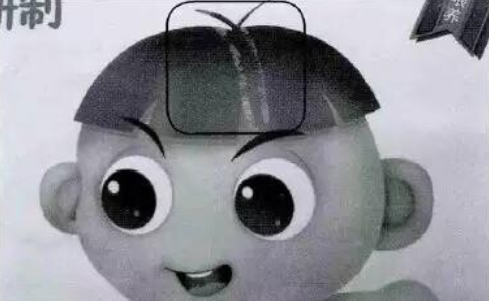

“固化不完全”的典型样品见图二,尚未制袋的卷膜还不会皱成那样,去掉张力后尼龙膜由于吸潮膨胀产生层间滑动,经过一段时间后演变成图二的样子。“固化不完全”初期特征与尚未熟化完全的复合膜区别不大,其实未完全熟化就是一种固化不完全,区别在于尚未熟化完全的可以继续熟化成合格产品,“固化不完全”的复合膜无论再熟化多长时间还是“发粘”,不过发粘的程度不完全一样。有的剥一剥好像不粘厂,但制袋后热封边蜷曲(见图二),产生细小皱纹,这是较轻的“固化不完全”,要加热才发粘;冬天制好的袋天气转热了才起皱,也是程度较轻的“固化不完全”。较轻程度的固化不完全同样是废品,甚至比严重发粘的还糟,起码浪费了制袋成本。程度更轻的要等水煮才起皱、脱层,如不水煮就算合格产品了。我提议要“剥”就到熟化室去剥,温度高一点可以发现轻微发粘。

印刷膜是PET或NY,经常发牛透明部分正常而油墨部分起皱的问题。这类薄膜常用聚氨酯油墨印刷,一般聚氨酯连接料都含羟基,而非蒸煮类油墨通常不加固化剂,当胶粘剂中的固化剂被其他因素消耗至临界状态时,再增加油墨中羟基的消耗,造成油墨部分起皱或剥高强度差。最好的解决方法是托底油墨中加油墨专用固化剂,不然只能增加固化剂的量。说到固化剂过量对剥离强度的影响,据实验只有一个极值,换句话说高于或低于该点强度都呈下降趋势,任何一个解决方法都有利和弊,需要反复权衡。

共有 网友评论