3. 喷墨印花油墨系统的技术要求

喷墨印花是织物印花的一种崭新技术,已在染整界形成共识,特别是要求短流程、小批量、多品种、快交货生产时更显优势。只要基本解决印制速度和可靠性问题,将印刷行业的硬件和软件作些改进即可适用于织物印花。然而,由于纤维类别、织物品种的多样性,特别是印花织物的色牢度和手感要求明显差别于纸张印刷品,用于纸张印刷的油墨配方并不适用于纺织品,从而要求开发多种不同性能的油墨系统。目前为止,虽然没有也不可能有一个普遍适用的织物喷墨印花的标准油墨配方,但已有的研究对油墨液体的粘度、表面张力、均匀性、粒子大小及液滴形状和稳定性等要求均有严格的限制。此外,不同的印花工序,对油墨的耐高温性、导电性等也有要求。

基础工作表明,表1所列的油墨系统的基本要求和功能应予以满足。

表1 织物喷墨印花的油墨体系

组成要求

性能婆求

功能要求

色素<染料或颜料)

载体(粘合剂或树脂)

粘度调节剂

防堵塞剂和稳定剂

pH值调节剂

其他

粘度

表面张力

导电率

pH值

比重

色素含量和纯度

设备相容性

稳定的液滴形状

粒度及其分布

无喷嘴和回路堵塞

无生物生长性和腐蚀性低

贮存期长

对于织物喷墨印花油墨系统而言,下列技术范围具有一般指导意义。

粘度,cP < 10

表面张力,mN·m-` >40

粒子大小 越小越好,微米级乳液尤佳

后处理工艺 仅用热焙烘或紫外光聚合

色素类型 染料、改性染料及颜(涂)料

干摩牢度,级 >4(AATCC试验法)

湿摩牢度,级 >3.5(AATCC试验法)

印制品手感变化 最小

纤维类别适应性 宽

上色率 高

成本 低

4. 喷墨印花油墨系统应用试验

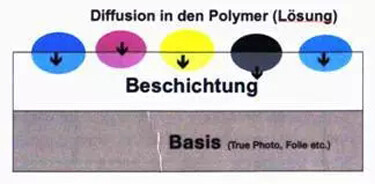

4. 1 聚合型油墨系统试验

将配制油墨系统的单体或低聚体的混合物喷射到织物上,然后使其在织物花纹处发生聚合,便可大大降低油墨喷射体系的粘度,以满足喷印要求。必须考虑的两个问题是,首先,通常单官能度和多官能度单体的反应,往往易产生“蜂巢”状高交联的体系,使生成物固化性能高而影响手感;其次,通常单体或低聚体的l00%反应体系的粘度会很高,仍会超出喷墨印花的基本要求。为此,可往聚合体系中加入过量反应稀释剂—例如醋酸乙烯醋,它可使聚合物的交联之间生成较长的柔性链段,也使粘度降低。

为了改善聚合物的手感性能,聚合物膜的弹性模数应尽量降低,最后选择了低聚合度的聚氨基甲酸酯作为进一步研究的配方.其最终配方的重量百分比为:

脂肪族氨基甲酸酯二丙烯酸盐 24

四羟基乙基二丙烯酸酯 8

导电性调节剂 2

稀释剂 48

光敏引发剂 3

丙酮 15

将不溶于水但能溶于上述低聚物中的溶剂型或分散型染料用作油墨系统的色素,用量小于10% (W/W)。使用IMAJE S4连续喷墨印花机将油墨喷印于织物的纤维表面形成薄层,经Argus7000 Series UV焙烘机中(美国Hopewill NewJersey 08525制造)焙供8s,不经其他后处理即得印花成品。其增重率可达4.9%(o.w.f)。

测试配方下的喷印纯棉平布印制后的某些性能,并与相同配方圆网印花织物比较(见表2)。虽然印制后增重率比圆网印花织物的低17%左右,但抗弯曲性能增加率要小得多,且耐摩擦色牢度提高1级左右。表明聚合型油墨系统的喷墨印花不仅流程短,不需制版工序,而且产品的手感明显好于常规圆网印花产品。

表2 聚合型油里系统喷里印花与回网印花织物的性能比较

性能

喷墨印花

圆网印花

增重率,%

4. 9

5. 9

弯曲刚度增加率.%

斜面法

17

31

挠曲(扭转)法

12

81

耐摩捺(色)牢度,级

干

5

4. 5

湿

5

3. 5

共有 网友评论