目前,尚无成熟的UV凹印色墨投入印刷企业的实际生产中,一般是在轮转凹印生产线的最后一个色组上印刷UV光油。这是因为轮转凹印要求油墨的黏度较低,约在20秒左右(涂4#杯测量),而目前UV色墨用的连结料中的树脂加入色料后黏度会偏大,又不能添加溶剂来降低黏度。UV光油由于不需要添加色料,所以可达到轮转凹印的黏度要求。与采用普通辊涂布UV光油相比,采用凹印方式涂布UV光油,存在许多特殊工艺技术问题,应特别注意。

(1)承印物与UV光油的附着力问题

如果在塑料薄膜上涂布UV光油,要保证薄膜的表面张力为40~42mN/m,否则UV光油会附着不牢,在外力作用下光油层很容易脱落成小片状。另外,上光之前要保证油墨完全干燥,例如前端采用水性油墨印刷,承印物为纸张,虽然纸张表面的油墨似乎是干了,但其内部仍然可能有溶剂残留,若在此时涂布UV光油,当UV光油固化后,残留溶剂中的醇会反向润湿UV光油层,导致UV光油层在下道工序时脱落。

(2)UV光油的流平问题

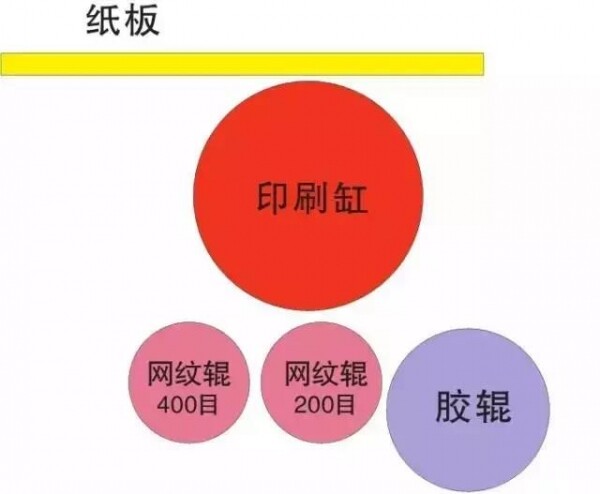

轮转凹印机速度快,UV光油流动性差,经常导致光油未流平,因此常出现光亮度低、点状或波纹状UV光油层。影响UV光油流平的主要因素有网纹辊的目数、UV光油的黏度和温度等。

(3)UV灯照射产生大量热量,易使承印物变形或脱水

由于UV灯温度较高,导致承印物表面温度较高,UV固化一般采用灯罩水冷却方式,但只能防止灯具被烤坏,解决不了承印物表面温度高的问题。降低承印物表面温度可采用以下几种方法。

①使用高效UV灯。进口高功率UV灯的紫外光释放比例占30%左右,而大多国产UV灯只能达到15%~20%。

②在UV灯与承印物之间加隔热玻璃,一般3mm厚的进口石英玻璃能吸收10%的紫外光。加装隔热玻璃后虽然会降低印刷速度,但对耐高温性差的15μm以下的PVC薄膜印刷来说是必不可少的,印刷其他材料时则不必加装。

③减少UV灯数量,提高每支UV灯的功率。承印物吸收热量的过程是由表及里,这个过程较慢,因此快速通过高温区可防止热量传入承印物内部。根据这个原理,纸张在UV灯下通过的时间越短越好,这就要求UV灯的数量少,灯罩的开口宽度小,并提高每支灯管的功率。例如英国诺信UV灯罩的开口宽度只有70mm,北京埃士博UV灯罩的开口宽度为75mm,但这两种UV灯的功率都很高。目前,美国市场上已有功率密度为400W/cm的UV灯销售了。

(4)UV灯的节能问题

①使用效率高的UV灯。

②正确匹配UV灯的功率、印刷速度和光油层厚度。

③用内耗低的电源,变压器电源的内耗一般均大于10%,而无变压器电源(如瑞士Pantoc产UVC电源)的内耗低于1%,而且由于可快速启动和具有无级调功率功能,又可节电30%。

④使用直径较小的UV灯。紫外光是从UV灯管中心发出的,通过分子碰撞逐渐向外传递热量,中心温度可达1700℃,但是UV灯内部分子碰撞消耗大量能量而且无用,所以应使用直径较小的UV灯,如直径只有6mm的高功率水冷毛细UV灯。

当前,很多UV灯管无法将直径做小,其原因是UV灯管直径变小后,管壁负荷会增大,进而导致管壁鼓胀变形,灯管越长,变形越明显。因此,建议企业采取短且直径细的灯管对接后使用。

⑤减小UV光程。UV光程是UV灯辐射光线到达承印物表面的路程与折射率的乘积。要减少UV光程就要使反光罩尽量小,UV灯到承印物表面的距离尽量短。测量结果显示,紫外光衰减与UV光程的平方成正比,UV光程增加10mm,紫外光能减少5%左右。

共有 网友评论