软包装印刷采用柔印还是凹印,业界众说纷纭。对干软包装印刷企业来说,应充分了解两者的性能结构,取其所长。

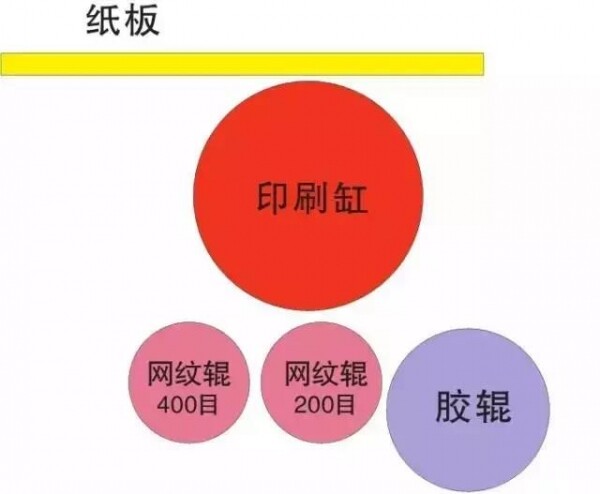

到今天为止,仍无法得出一个明确的结论,如今的软包行业,柔印和凹印为两种大相径庭的印刷工艺。柔印的传墨原理,无论是二辊式、刮刀式、综合式,基本上均由墨斗、墨斗辊、网纹辊、刮刀组成。其油墨是由传墨辊传递到网纹辊,再通过网纹辊传递至印版,经中心压印滚筒与印版之间的压力(卫星式),将沾有油墨的印版图文线点印刷到基材表面完成整个印刷过程,墨量由网纹辊决定。由于柔印印版是由软性的橡胶状高分子材料所制成,印版上的图文线点呈“浮雕”状凸现于版基表面,中心压印滚筒是刚性的金属表面,两者之间的压力会造成印版图文线点的形变,这一方面决定了压力必须十分小,压力变化范围仅为2kg/cm左右幅度。

另一方面,印刷图案均有实地和层次网点之分。实地部分为使平服厚实,必须选用粗网线辊(200~300线/巾);层次网点部分应选择精细网线辊(一般600~1000线加,目前激光雕刻陶瓷网纹辊可达1200线/㈩),从上墨量来分析,实地采用粗网线辊,网穴容积高达7.5~11.5BCM/SQIN,简称BCM,而精细网点采用细网线辊,网穴容积仅1.4-2.7BCM/SQIN,并配合网穴开口和形状变化,以此来解决墨量的大小需求问题。

图案的变化千姿百态,由此导致网点层次的千变万化,带来了网纹辊选择的难题:网线辊略粗,会造成高光部位的小网点陷入墨孔而印不出来,“哑铃状”连点糊版;太细则使中间调网点处嫌上墨量不足而显单薄又易偏色,调子拉不开(密度线不稳定,网点增大呈非线性变化,是柔印质量保证的一大障碍)。如果碰到同色实地与精细层次网点共处时,更难解决以上矛盾,于是“八色机只能当六色机”的无奈就此而生了。

再看凹印,由印版直接上墨或由上墨辊直接传递至印版。由于凹版版材是刚性的镀铬金属辊,其图文线点是由呈“穴”状的无数凹坑组成,上墨后经由刮刀将版辊表面除凹坑外的油墨全部刮干净,然后在压印辊(特殊软性橡胶表面)的压力下,仅将凹坑中的油墨转印到承印基材表面,完成印刷过程。其墨层厚度与密度,依赖于版辊自身的孔穴墨量容积和转移率。压印辊与印版之间的压力大大高于柔印(约40kg/cm),调节范围大,控制相对简单、容易,高速印刷中,图文线点几乎无扩大之忧。但缺点是,由于刮刀连续长时间地在印版表面刮压,版面虽经镀硬铬,仍难免出现刮伤,或因油墨中杂质、粗硬粒子而产生印刷中的刀丝、线条,从而出现印刷次品,影响印刷质量。

总体说来凹印以油墨的厚薄兼以网点大小密度变化来反映层次,在所有印刷工艺评价中,凹印的格调层次拉得最开,墨层厚度比柔印约增3倍,印品被公推为墨色最鲜艳明快,层次最分明,从而使其他工艺望其项背。

共有 网友评论