包装印刷市场的不断扩大,使作为重要包装材料的塑料薄膜得到了广泛的应用,因此,塑料印刷也日趋普遍。其印刷质量和适应性日益提高。凹版印刷作为一种重要的印刷方式,如今也在塑料薄膜印刷中发挥着重要的作用,但由于塑料薄膜的一些特性和凹版印刷本身的特点,使印刷中常发生粘脏等故障,影响了印刷质量,因此,要熟悉塑料薄膜凹印的特点,掌握印刷技术,不断总结分析经验教训,就能保证和稳定印刷品质量。

薄膜凹印的要点

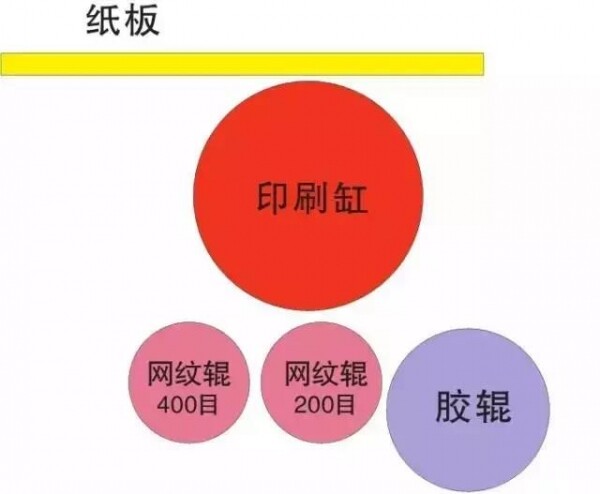

与其他印刷方式相比,塑料薄膜凹版印刷有其不同的特点。例如,凹版印刷的油墨转移量比平版、凸版印刷大,所以产品图文墨层厚实,立体感强。凹版印刷着墨量是由印版图文部分凹下去的深浅决定的,由于印刷时图文部分凹下的深度不变,因此,着墨量也保持相对稳定。凹版印刷的着墨方式是印版滚筒直接浸在墨槽中接受油墨,或由传墨辊将油墨涂布在印版滚筒上,省去了许多传墨辊和墨量的调节装置。凹版印刷大多为轮转印刷,速度快,生产能力强。凹版印刷承印材料范围广,对于塑料薄膜及复合材料等容易延伸变形的材料有很好的适应性。由于凹版印刷使用挥发性干燥,因此比较适合非吸收性的塑料薄膜印刷。

在塑料薄膜印刷中,主要应注意以下几个要点。

油墨变化

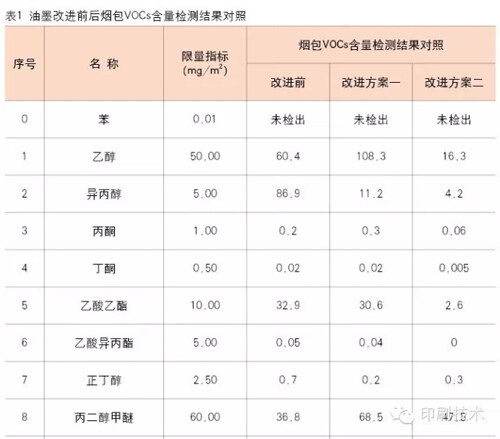

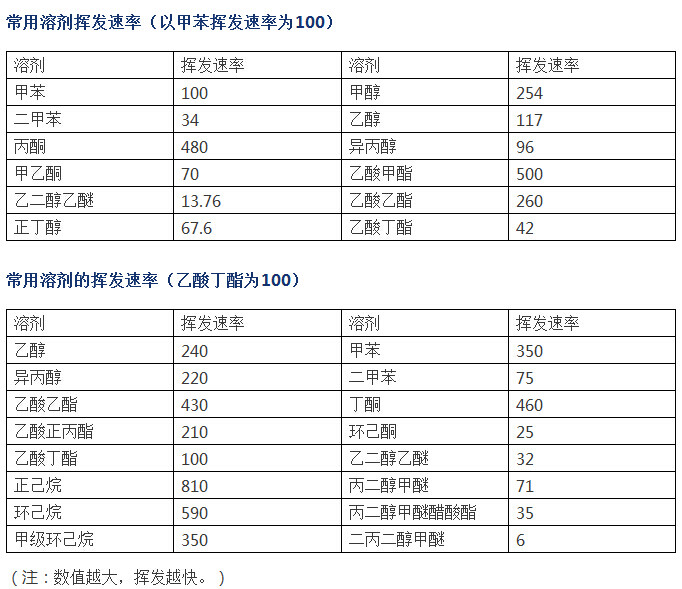

油墨的干燥快慢与印刷速度成正比,如果油墨的干燥速度与印刷速度相适应时,印刷质量就比较好。掌握油墨厚薄和干燥速度及印刷规律,选用与印刷产品及油墨相适应的溶剂,控制油墨挥发的快慢程度,以保证产品达到质量标准。

冷、热风变化

根据空气及车间内的温度,掌握冷、热风的间隔和热量,这是印刷出优质品的一个关键。因此,当冬天气温较低时,应开足热风,而夏天气温较高时,应减少热风,加大冷风,此外,一天中不同时间的冷、热也应不同。例如,早班开冷车、印辊、压印辊等尚未经热量传布,印刷速度就要适当放慢,大约1小时后,逐步提高车速,达到适应油墨干燥的程度。校正电热风的距离,可根据薄膜的性能及印刷版面的大小来调较。要注意风向,冷、热风对准印刷面,如果发现风口向正,必须将其校正,以免吹着版滚筒而影响产品质量。由于冷、热风调节不大好控制,且对印刷速度和质量的影响较大,因此,最好车间内要有恒温设备。

注意薄膜张力的变化

根据薄膜的种类及其收缩率来调整张力。如PE、CPP等伸缩率大的薄膜,其本身易变形,所以张力应小些,如PET、OPP等收缩率小的薄膜,张力可相应大一些;薄膜的厚度和内在质量,薄膜两边松紧不一致,平整度不好等,张力可适当加大;如薄膜质量好,厚度薄时可减少张力。干燥箱温度、环境温度提高时,由于薄膜易拉伸,可相应减小张力。考虑到产品变形、粘脏等,收卷张力不宜太大,一般以产品收卷整齐、不滑动为准。影响套色精度、开卷和收卷的恒张力要保持均衡。目前国外采用电磁粉末离合器或直流电机直接控制开卷和收卷张力,套色精度采用光电控制自动调整的方法,也有的机组式凹版轮转机在开卷轴上配备摆动辊来平稳出料的张力等,效果都比较好。

(待续)

共有 网友评论