笔者近日收到一些包装印刷厂家和油墨生产企业的来电来信称:

一、已包装印刷的制品,在低温季节印刷时或使用过程没问题,而当在高温季节印刷或使用过程,包装印刷装璜——即图文墨膜互相粘连。

二、已包装印刷的制品,在高温季节印刷或覆膜时没问题,而当在低温季节使用时,出现商品包装的印刷制品上下膜——没有粘附性。

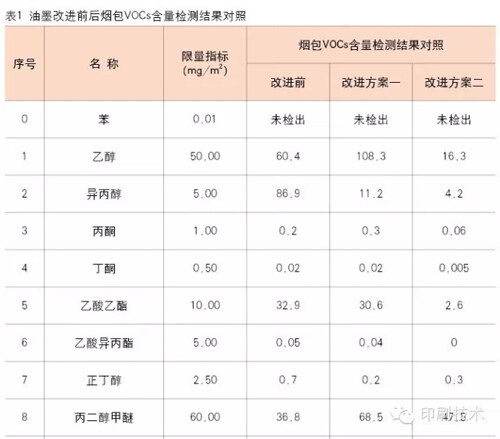

谨为此,本人在查阅了大量的相关印刷故障及处理方法资料以及亲临现场看到和测试了以上两种截然不同的印刷故障之后,对前者提出了是油墨体系里热塑性树脂软化点过低或油墨体系含有过量的慢干溶剂残留在印刷图文墨膜里,一旦环境温度升高,就会因释放溶剂而软化回粘。

对于后者,则提出了是由于油墨或覆合胶体系里的分散助剂使用不当或过量造成的。这种简单地下结论似乎是没有足够的说服力的。为此,本文结合粘附问题——油墨附着和覆膜粘结若干技术问题粗略地谈谈自己的拙见,以便与印刷和油墨界的同仁商榷。

1、用压力解决墨层、胶层过厚导致的粘附问题:

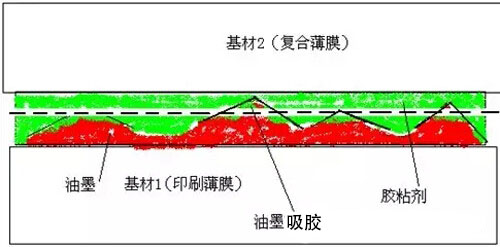

印刷机械和覆合胶涂布机械的加压,可使印刷图文墨膜层和涂布复合胶胶层之间的粘结达到紧密配合,并使油墨和胶水在压力下产生流动,有利于油墨体系的分子和胶水体系的分子扩散和渗透,从而提高油墨与承印物、胶水与印刷图文墨膜的附着粘结强度。

当然,压力应以不使油墨墨膜、胶水覆膜变形为度。也就是说,在加压后,其目的还在于排出多余油墨或胶料,减少墨层和胶层的厚度,从而保证整个墨层和胶层厚薄均匀、致密,防止局部欠墨或欠胶而产生空隙,还可以防止某些油墨和复合胶在加热固化或冷却熟化时因排出挥发物而产生气泡。

2、用吹风等解决溶剂残留问题:

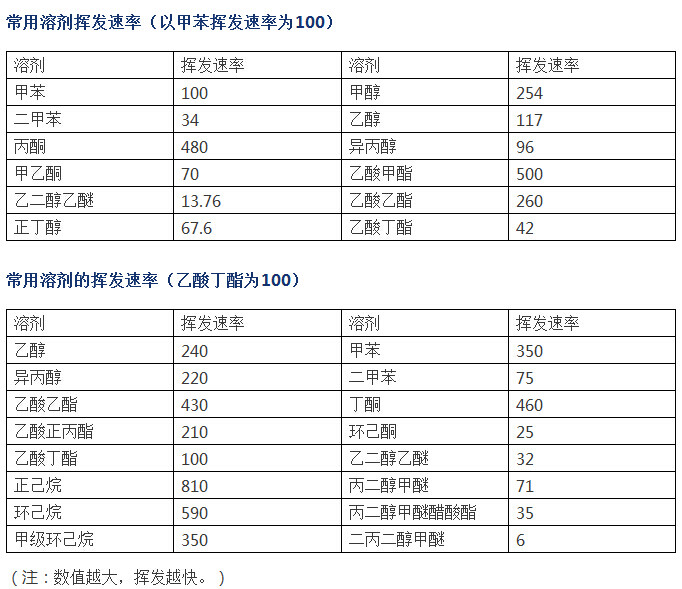

通常我们在包装印刷过程中采用红外干燥、紫外干燥、吹风冷却甚至烘道干燥、晾置目的是让油墨和胶水体系里的溶剂挥发,粘度增大,便于油墨成膜、胶水复合工艺的操作。同时还能让油墨和胶水充分湿润承印物表面,利于其扩散、渗透和吸附。所以,有溶剂的油墨和胶水需要充分吹风、红外烘烤等,迫使溶剂挥发和蒸发完全。无溶剂的,则可以在印刷、涂胶后立即覆膜粘结。

红外、紫外、吹风、烘烤等晾置时间的冷却,取决于溶剂的挥发速度和蒸发速率,而UV类则取决于光能光强,使一个光子吸收一个分子的成膜干燥时间过程中油墨和胶水的活性期等。既不宜过长,以免墨膜和胶膜硬化(固化),附着力不好,粘结不牢,也不宜过短,以致溶剂挥发、蒸发或交联不够,造成油墨的附着牢度不好和胶水的覆膜强度降低。

我们知道:印刷和覆膜可以在室温下,也可以在红外、紫外、加热烘烤固化或冷吹风熟化等条件下进行,或者在红外加热和冷吹风交替进行,也可在红外和紫外交替进行。这须视油墨和胶水的固化(熟化)温度等加以选择。特别是待油墨成膜和复合胶水熟化(固化)后再去覆膜才是科学的。

3、用湿润分散剂解决油墨和胶水的流平粘附问题:

实践告诉我们:无论油墨和复合胶水粘附界面发生了什么作用,油墨和复合胶水对其粘附材料(承印物或底材)表面的完全浸润,是获得粘附强度的先决条件,但影响湿润的因素主要有油墨和复合粘合剂的本质,其次还有被粘附物的粗糙程度、孔隙度、吸附层的污染程度,以及润湿时间的长短等。

在包装印刷油墨和覆膜用的粘合剂体系中,我们为了改变油墨体系对颜料表面性能——除掉其表面吸附的水和空气,改变其极性,构成吸附层,产生电荷斥力和空间位阻效应,防止颜料、填料粒子再度形成有害的絮凝甚至胶化,保持上述的分散体系处于稳定和悬浮状态,降低液/固之间的表面张力,增加颜料或填料与连结基料的亲合力,缩短油墨制造、胶水合成过程的研磨时间和油墨对承印物的湿润附着性,常常添加湿润分散剂或偶联剂。实践早已证明:如果油墨和覆膜胶水体系添加过量的湿润分散剂,反而湿润的能力下降,油墨和胶水干后粘合附着力也会下降,尤其是在低温时就暴露出来。

附:湿润效率受以下因素影响:

颜料粒子及其填料粒子的几何形状;

颜料粒子及其填料粒子的表面特性;

颜料粒子及其填料粒子的表面处理;

分散介质的“架桥”情况;

分散介质的粘度;

颜料及其填料的二次粒团的空隙体积;

油墨体系中树脂聚合物的活性能力;

复合胶料体系中树脂聚合物的活性能力等。

可以看出为了提高油墨体系中颜、填料的湿润效率,在设计包装印刷油墨和覆合胶的配方时,要选择适宜的树脂浓度,粘度不宜过高,湿润分散剂不宜过量,更不宜单一选用,应选用高固量、低粘度的油墨和复合胶。分散剂应与偶联剂配伍、协同,结合不同分散设备,设计合适的颜填料/连结基料比,既起湿润分散,又起无机与有机架桥作用,还要根据油墨和复合胶的特性种类,选择相应的湿润剂和偶联剂,实现其吸附使用的目的。因为油墨和覆合胶是一个多相的分散体,在有机颜料与无机颜料之间、有机填料与无机填料之间、颜料与填料之间、颜填料与连结基料(树脂)之间、树脂与溶剂之间的表面必然会产生竞争吸附,所以一定要注意颜料、填料、树脂表面吸附物的添加顺序以及承印物材料尤其是高分子与低分子化合物的酸碱性、油墨和复合胶与承印物表面吸附的强弱性。

从吸附理论中得知:包装印刷油墨和复合粘合剂(胶水)的印刷墨层和复合粘合剂涂布胶层越薄、越小,粘附力越大,粘结强度也越高。因此,在保证印刷图文墨膜网点不丢失或复合涂布不欠胶的前提条件下,墨层和胶层应尽可能地薄一些为好。一般认为:墨层和胶层厚度以控制在8-100微米为宜。

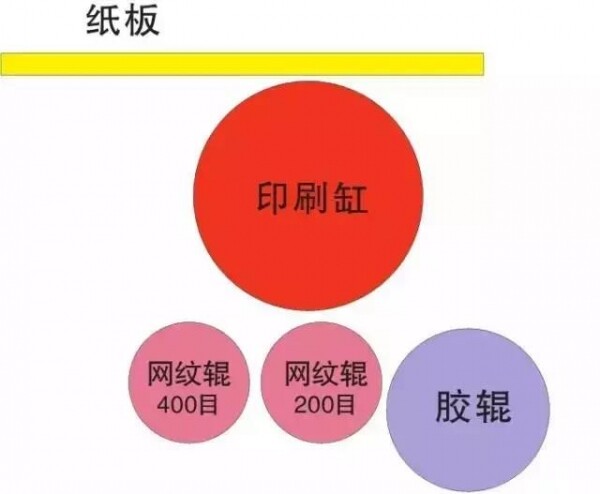

若油墨体系里连结料(树脂)或复合(胶水)粘合剂的粘度过大,不仅不易在印刷后转移均匀,施胶涂布均匀,而且也不利于印刷油墨对承印物或胶水对印刷图文墨膜的渗透和扩散,更不利于复合粘合剂对包装印刷图文墨膜及承印物的渗透和扩散,有损油墨的附着力和胶水覆膜后粘结强度。必要时,采用适当的溶剂进行稀释或更换网纹空穴浅的印版或涂布辊。热力学的粘附理论条件是:油墨和复合粘合剂的表面张力与被粘附物的表面张相等。即:Os=OL。此时,粘附功WA及浸润张力△F达到最大值,界面张力OSL达到最小值,这就是完全浸润。此时,界面过剩的自由能达到最小值,固—液体界面呈最高的稳定状态,两相分子的吸附和取向等作用达到最大。

承印物(聚合物)的OC是一种物理性质,它和聚合物的其他理化特性,如溶解度参数SP,玻璃化温度Tg、磨擦系数Us等有密切的关系。一般说来,Oc值低的聚合物,其SP值、Tg值、Us值也都低。反过来,也可以利用承印物(聚合物)的各项特性粗略地判断它和粘附难易的程度。

另一方面,粘附强度的高低还有一个表面粗糙程度的问题。对油墨或粘合剂来说,真正光滑的固体表面,并不是理想的粘附面,只有具有一定的粗糙程度,才可以增大粘附面积,并和油墨或粘合剂之间发生机械的“啮合”作用。

我们在实际的印刷、覆膜时,真正的光滑表面,在微观上是不存在的,用高倍显微镜就可以发现,看上去是平滑的两个表面相接触时,其接触面积往往只占总面积的1%,如果用油墨或复合胶将接触的间隙填满,就可借“镶嵌”作用和粘附力,使之联结。用化学的理论来说,油墨或粘合剂的溶解度与承印复合物的溶解度相近时,其两者之间的氢键值往往也十分相近,就可以借助印刷或涂布的作用力使之键合。

当我们在讨论承印复合物表面粗糙时,更不能忘记,单纯追求表面粗糙,就可以实现油墨或复合胶的粘附也是不科学的,比如,表面过于粗糙,以及具有明显的凹凸不平现象对油墨的成膜吸附和复合粘合剂的粘结也是不利的。承印物或印刷墨膜界面太粗糙,界面不能接触的地方,就会形成缺陷,这些缺陷,能使油墨或复合胶无法进入,起到不粘附的作用,反而会产生应力集中,从而大大降低了油墨与承印物、复合胶与印刷墨膜的粘结附着强度,对于上述表面,用墨量稍少(转印率厚薄)图文油墨网点就会丢失,施胶量过少就会形成欠胶,也同样会降低覆膜的粘结强度。

共有 网友评论