为了保证牛奶包装膜的印刷质量,在印刷过程中必须注意对料卷张力、印刷压力、印刷速度和干燥温度等工艺条件的控制,制定一套稳定可靠的工艺标准,规范工艺流程,确保规模生产的顺利进行。

工艺规范

1.料卷张力不宜过高: 在聚乙烯薄膜印刷中,控制料卷张力是一个关键环节。因为聚乙烯薄膜的伸缩率较大,在印刷机牵引张力的作用下容易发生拉伸变形,如果张力值太大,聚乙烯薄膜会产生较大的拉伸变形,很可能导致套印不准,从而影响印刷品的质量和精度,因此,印刷张力值应当设定得小一些,防止由于聚乙烯薄膜过度拉伸而造成套印不准和图文变形。

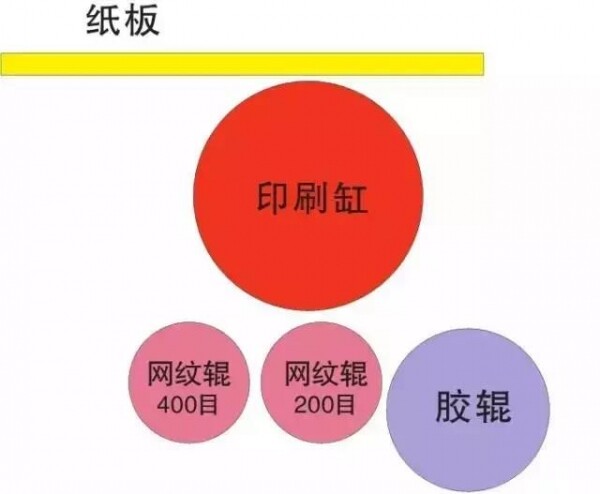

2.控制好印刷压力:根据印刷方式的特点、印刷油墨的性能和承印材料的性能等具体情况将印刷压力控制在适当的范围内,印刷压力过大或过小都会对印刷品的质量产生不利影响。印刷压力过大,油墨容易铺展,导致图文变粗、变宽,甚至糊版,条形码无法识读;印刷压力太小,传墨量不足,图文容易变细、变窄,甚至缺损不全。

3.印刷速度适当:印刷速度快固然会提高生产效率和产量,缩短生产周期,但是印刷速度也并非越快越好。印刷速度的大小应当与油墨的干燥速度、黏度、干燥箱的温度以及车间内的温、湿度等条件相匹配。若采用国产凹印机,印刷速度一般控制在100米/分以下。

4.合理设置干燥温度:印刷机干燥箱的温度设置不能太高,一般在40℃左右,否则容易引起聚乙烯薄膜收缩变形过大,影响套印精度。在设定干燥箱的温度时,必须要综合考虑承印材料的特点、印刷速度、料卷张力以及印刷图案的大小等因素,保证油墨充分干燥,增强油墨的附着牢度。

印刷要点

(1)做好原辅材料(薄膜、油墨和溶剂等)质量的检测工作,严格把关,确保合格的原辅材料进入生产流程,这是保证包装膜印刷质量的前提。

(2)“客户满意”是每一家印刷企业的至高准则和最终愿望,所以必须做好成品检验工作,保证将合格的成品发送给客户。

(3)电晕处理后的塑料薄膜应当尽快使用,最好现做现用。因为存放一段时间后,薄膜的电晕处理效果会变差,表面张力值会随着放置时间的延长而逐渐衰减,等到上机印刷时很可能会达不到要求,因此,存放了一段时间的塑料薄膜在使用前一定要认真检测其表面张力,一旦发现其表面张力值达不到要求,就必须重新对其进行电晕处理,否则会影响印刷质量。

(4)在实际生产中,应当根据自动灌装机的灌装速度、杀菌条件、乳品保质期等具体情况来选择合适的薄膜和油墨,并根据实际情况来调整和控制印刷工艺参数,规范工艺流程,保证印刷质量。

(5)在调配油墨时,应当随用随调,并随时观察印刷效果,注意保持油墨色相的一致性,避免印刷品出现色差。印刷材料或油墨批次不同,往往会使同一批印刷活件出现一定的差异,因此,在长版活印刷或者大批量活件的印刷过程中,应该尽量使用同一厂商生产的同一批次的薄膜和油墨。

(6)印刷车间内温、湿度的变化对承印材料和油墨的性能都有一定的影响,环境过于干燥会造成薄膜起静电,印刷困难;环境过于潮湿会使油墨干燥不充分,影响墨层的牢固度。因此,应当严格控制印刷车间内的环境温度和相对湿度,尽量使之保持相对恒定,并保证良好的通风。一般来说,车间内的温度控制在18~25℃,相对湿度保持在60%~70%为宜。

常见故障及解决办法

故障1:油墨附着牢度差

原因分析:

(1)薄膜材料的表面张力较低,印刷适性差,对油墨的润湿性差。

(2)薄膜在吹制过程中加入了过量的爽滑剂,使其表面张力下降,影响薄膜的印刷适性,导致油墨的印刷牢度降低。

(3)薄膜中的添加剂(增塑剂、爽滑剂等)迁移析出于表面,形成弱界面层,影响墨层的附着牢度。

(4)薄膜表面不清洁,黏附了油脂、灰尘等杂质、异物,影响了油墨的附着性。

(5)油墨本身质量较差,对塑料薄膜的亲和性不够,或者油墨性能发生了变化。

(6)油墨干燥不良,残留溶剂较多。

解决办法:

(1)更换薄膜材料,或者对薄膜重新进行电晕处理,保证其表面张力值达到要求。

(2)调整薄膜原料配方,并在吹膜过程中控制爽滑剂的添加量。

(3)清洁薄膜表面,以去除薄膜表面的油污和灰尘。

(4)更换油墨。

(5)适当降低印刷速度,或者提高干燥温度,保证油墨充分干燥。

故障2:印刷膜粘连

原因分析:

(1)薄膜材料中爽滑剂含量低,本身发黏。

(2)油墨发黏,如连结料树脂的软化点过低。

(3)油墨干燥不彻底,仍有部分溶剂未完全挥发,印刷膜放置一段时间之后,残余溶剂继续渗透,就会产生油墨粘连。

(4)印刷后的薄膜未经充分冷却即收卷。

(5)收卷张力过大。

(6)车间或库房内的温度和相对湿度太高。

解决办法:

(1)更换薄膜材料。

(2)更换油墨。

(3)适当降低印刷速度,或者提高干燥箱的温度,加大风量,使油墨能够彻底干燥。

(4)印刷后的薄膜必须通过冷却辊充分冷却后再进行收卷。

(5)在保证收卷整齐的前提下,尽量减小收卷张力,而且收卷直径也不宜过大。

(6)注意控制车间内的温度和相对湿度。

故障3:印刷膜有异味

原因分析:

(1)在薄膜生产过程中加入了某些有气味的助剂,从而产生异味。

(2)印刷速度太快,且干燥系统功率不够,致使油墨未能充分干燥,有较多的溶剂残留在薄膜中,印刷后这些溶剂逐渐逸出,使印刷膜存在异味。

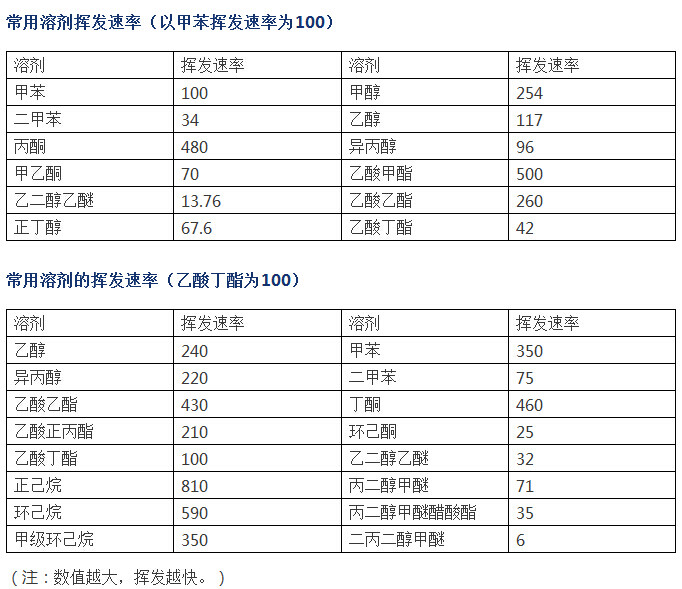

(3)向油墨中加入大量的高沸点溶剂或有臭味的溶剂,且未能彻底干燥,仍有较多的溶剂残留在薄膜中。

解决办法:

(1)若是薄膜产生的异味,应更换塑料薄膜。

(2)适当降低印刷速度,增加通风和干燥时间,保证油墨充分干燥。

(3)尽量不使用或少使用有异味、有臭味的高沸点溶剂,多选用沸点低、无臭味的溶剂。

故障4:印刷膜出现“起霜”现象

原因分析:

(1)薄膜存放时间太长或薄膜中爽滑剂的含量偏高,一段时间后,薄膜中的爽滑剂迁移到薄膜表面,从而产生“起霜”现象。

(2)仓库或者印刷车间内的温度过高,加剧了爽滑剂的迁移。

解决办法:

(1)更换薄膜材料。

(2)注意控制仓库和印刷车间的温度和相对湿度,并要保证良好的通风。

问题5:套印不准

原因分析:

(1)由于聚乙烯薄膜本身容易发生伸缩变形,如果张力控制不当,伸长率较大,就会引起套印不准。

(2)塑料薄膜厚度不均匀,有荷叶边、厚薄道等弊病。

(3)印刷机的干燥温度过高或者热风干燥系统的功率太高。

(4)印刷机各部分的张力设置不当。

解决办法:

(1)换用伸缩率较小的聚乙烯薄膜。

(2)更换厚薄均匀一致,表面平整的薄膜。

(3)适当提高印刷速度,降低干燥箱的温度,并尽量减少不必要的热风烘干。

(4)调整印刷机的张力设置,使印刷机各部分的张力均衡适当。

故障6:咬色

原因分析:

(1)前一色油墨干燥速度太慢,在叠印过程中容易被后一色油墨粘掉。

前一色油墨层未能与薄膜完全附着,而后一色油墨的黏着性太大,印刷压力太大或者油墨中的树脂含量少,都可能将前一色印迹咬掉。

(2)后一色油墨的黏度过高,或者后一色油墨的溶剂不恰当而将前一色油墨溶解掉。

(3)后一色组的印刷压力太大。

(4)印刷速度过快,前一色油墨未干,经受不了后一色油墨转印时的分裂力。

解决办法:

(1)向前一色油墨中加入适量的快干性溶剂,或者加大前一色油墨的吹风量并适当提高烘箱的干燥温度,以提高前一色油墨的干燥速度。

(2)适当降低后一色油墨的黏度,使其比前一色油墨的黏度稍小一些;如果是后一色油墨的溶剂不太适当,应当及时调整。

(3)适当降低后一色组的印刷压力。

(4)适当降低印刷速度。

来源:科印传媒——《印刷技术——乳品包装专刊》

共有 网友评论