近年来,许多企业在引进先进生产设备的同时亦引进了先进的质检设备来监控产品质量。检测产品质量的依据之一是国家标准,但其规定相对较笼统,在参照过程中会遇到诸多问题。笔者在客户调查在基础上选取部分有代表性的问题与业内人干探讨。

1. 复合膜在做T型剥离试验时,待测试样总会上翻或下摆。用手固定试样并随试样上拉而移动,也很难使试样形成直角。在出现上翻或下摆时与近睦角时测得的力值明显不一样,那么如何测量剥离强度才准确呢?

GB/T2791-1995明确规定,挠性材料与挠性材料胶接的T型剥离试验是在试样的胶接端施加剥离力,使试样沿着胶接线产生剥离,施加的力与胶接线之间的角度可不必控制。也就是在自由状态下检测力值,不必控制角度。济南兰光的拉力试验机具有自动去头去尾功能,即在试验开始与结束时的力值不计算在内,所以试验开始与结束的波动影响已被消除掉,可准确在反映试验情况。

2. 铝箔作为复合材料在做剥离试验时,由于机械性能很差,一拉就断,无法检测剥离强度。以无法剥离来说明剥离强度又不太现实和准确。虽然有时可在铝箔面贴胶带,然后取样进行剥离试验,但显示的力值数据比未贴胶带的试样要高得多。如何才能准确反映铝箔复合产品的剥离强度呢?

GB8808-88明确规定:塑料复合在塑料或其他基材上所形成的各种软质复合塑料,其测定原理是沿试样长度方向将复合层与基材预剥皮50mm剥开部分不得有明显损伤。若试样不易剥开,可将试样一端约20mm浸入溶剂处理,待溶剂完全挥发,再进行剥离试验。若经过这种处理仍不能与基材分离,则试验不可进行。此类情况可按国标规定得出试验不可进行的结论,说明基材与铝箔的剥离力远大于泊自身的撕裂力。如果企业想研究其剥离力,可在铝箔面粘贴胶带后做试验,其结果完全可以用来衡量该复合膜的质量。

大量研究表明,基材种类对剥离强度有一定的影响,不同种类的基材具有不同的模量,而模量又影响基材发生形变时所需的能量,从而影响剥离强度。剥离强度随基材厚度的增大而增大。因此,在讨论该类产品的剥离性能时,要基材的种类和厚度,所用胶带的种类和厚度,否则测试的数据就失去了参考价值。

3. 对于三层复合结构,如BOPP/PE/Vm-CPP,在检测第一层或第二层的剥离强度时,会同时把另一层拉脱,这样所检测的各层间的剥离强度就不够真空、准确,有什么办法可以避免这种情况?在检测三层或三层以上复结构时,有没有规定先从哪一层起,次序如何?

国家标准对此没有明确规定,因此我们做此类试验,结果不但要剥离强度,而且要试验过程中出现的现象。大量试验表明,多层复合膜各导间的剥离强度都不一样。国家无相关规定,企业可依据自己的实际情况制定企业标准试验方法。一般原则是,在同一试样上不得同时剥取各层做试验,我层复合膜的剥离以中间层为准。

QZY-1150型液压切红机故障一例

液压切纸机的液压系统一旦发生故障,一般很难直观地发现故障所在,给操作和维修带来一定的困难,特别是对于一般的维修工,对液压知识了解不够,排除液压系统的故障就更是难上加难了。

我公司使用的QZY-1150型液压切纸机在生产中曾出现这样的一种现象:压纸杆下降接触纸品后停顿了一段时间,切纸刀才开始下降,压纸与切纸动作连贯不起来。完成裁切后,切刀正常回复到原位,压纸杆却抬不起来,给操作带来极大不便。

经分析认为是某油阀、油路堵塞,或换向阀换向不畅所致。我们先将油阀拆卸下来清洗,疏通了油路,安装后俳胁僮鳎收先匀淮嬖凇V笪颐怯旨觳榱说缏罚埠苷!W邢阜治鲇吐罚骋墒且貉褂透椎撞康幕幌蚍鸹怠5撞肯蚍鸹涤辛街智榭觯?)油路被堵塞、不畅通。2)弹簧折断。将其他绺都排除后,将油缸拆下,发现液压换向阀下阀芯复位弹簧折断,换上同型号、同规格复位弹簧,再开机操作,压纸与切纸动作连贯,一切恢复正常。

印刷墨膜缩孔的起因与补救措施

缩孔是墨膜流平不良引起的一处故障,即在印刷后,湿墨膜在流平过程中出现,导致承印物或前一色墨层裸露出来。

1. 导致缩孔的原因

有人认为,湿墨膜可以视为是上下双层的,而产生缩孔的原因就在于湿墨膜上下层的表面张力不同。在成膜过程中,当湿墨膜上层的表面张力低于下层的表面张力时,就会产生缩孔。有的时候,在墨膜正要发生缩孔时,湿墨膜失去了流动性就正抑制了缩孔现象的发生。但在某些凹印或印铁作业中,随着温度的升高,湿墨膜又有了流动性,则可能发生二次缩孔。

2. 防缩孔的措施

从理论上讲,防缩孔就要改善湿墨膜的流动性和流平性。一方面,湿墨膜表面张力要低,另一方面,要对承印物有良好的润湿性。具体做法是:

1) 在油墨里适当加入流平剂;

2) 采用低表面张力的溶剂;

3) 对承印物表面进行润湿处理;

4) 控制好环境温度及湿度;

5) 选择适宜的稀释剂;

6) 调整溶剂挥发速度,降低油墨黏度,改善流动性,延长流平时间。

3. 防缩孔剂

为帮助大家正确选用防缩孔剂,简单介绍一下各类防孔剂。

1) 溶剂类:一般指高沸点的混合溶剂,它既是一种良好的溶剂,又是颜湿润剂。但溶剂挥发会使油墨体系的溶解性变差,从而产生缩孔,或使印铁油墨在烘烤中产生沸痕,起泡等弊病。

2) 树脂类:尤以相容性受限型的聚丙烯酸树脂为佳。其用量为:丙烯酸树脂占1%-1.5%,环氧树脂占0.5%-1%,聚脂占1%左右。

3) 有机硅树脂类:其除了具有防缩孔功能外,还有流平、抗浮色发花和消泡的作用。例如国产XH204水性硅油在在水溶性丙烯酸油墨中促进油墨的流动,流平和增光作用。

除了上述防缩孔剂,无硅的氟系表面活性剂对于防止墨膜缩孔,增进流平及提高墨膜光泽度也十分有效。

虽然防缩孔,流平剂种类很多,但其用途是有限度的,若使用不当,常会适得其反。因此在使用前,应对不同的品种,用量、添加方式等进行严格筛选和试验。

商品条码设计和印制中应注意的问题

商品条码若存在质量问题,随时都会给使用者或经营者带来不应有的损失,危害极大。因此正确设计和印制商品条码至关重要。据专家介绍,目前条码的质量问题在设计、制版、印刷等环节均有体现。

1. 颜色搭配错误

在设计方面,颜色搭配错误的最严重。其表面形式有多种:如:红条和白条。红条即用红色印成的条码,尽管可印得很漂亮,但无法条器识读,因为仪器发出的扫描光多为红色,导致二者之间的反射差非常小,反射差越小越难识。白条即用浅颜色印条、用深颜色印空和空白区,也称作反条。目前商店用的我数设备均不能识读这种条码。

正确的颜色搭配应当是用深颜色印条,用浅色或白色印空和空白区。由此可见,条码设计人员必须对条码的光学要求和条码印制标准有所了解,在设计时,不能只考虑美观。

2. 条码种类用错

商品条码标准规定,商品条码的每个数字均由7个模块组成。不能多也不能少,而目前有些条码的模块组织不合权益。条码的种类很多,有商品条码、三九码、库德巴条码、128条码等。不同的条码用途不同,只有商品条码才能用于零售业,而有些商品包装上使用的不是商品条码,这也是不对的。

3. 放大系数过小

《商品条码国家标准》规定,条码的放大系数应为0.80-2.00,而有些条码的放大系数不合规定。

4. 条码印制位置不当

印刷位置应避开包装物的封口、接缝和容易磨损、遮盖或变形的地方。商品条码印刷位置不当会导致延读、误读或拒读,给商场和消费者带来不小的麻烦。

电雕机雕刻头不能动作故障排除

某凹印制版公司引进的德国海尔K405手动靠头型电子雕刻机,在试雕时发现刻头不能动作,既不能扒头,亦不能抬头。

首先怀疑是雕刻头驱动马达地电流供给或电流微弱不足以驱动。但更换驱动电流供给功效板后,故障依旧。又怀疑驱动马达工作失常靠近雕刻头驱动马达仔细听,马达发出吱吱声响。打开驱动电机线路箱外盖,用手摸有震动的感觉,说明有驱动电流,电机也在转,只是雕刻头不动作。去掉马达产载,通电试验,发现马达带负戴的螺纺轮转速正常,但用手握住螺纹轮时螺纹轮马上停止转动,感觉螺纹轮的转动没有一点力度,手一松开螺纹轮又慢慢转起来,逐渐达到正常速度。根据以上现象分析,可能是马达里面的机械传动部分出现故障。

用钳子夹住马达后面的稍细部位往外拔,拔下时发现是一个微电机,里面是减速齿轮。用改锥拧下两个定位紧固螺钉,拆下齿轮,发现共有4组减速齿轮,中间两组近拟相同,间距一样;两边两组亦近似相同,间距一样。当拆到靠近带负载的螺纹轮一组的齿轮时,发现一个轮中轮的大齿轮破裂。根据力学原理,上述4组减速齿轮中受力最大的齿轮组应该就是靠近螺纹轮的一组。经分析,可能是某种因素导致负载过重,使靠近螺纺轮的齿轮因超负荷而破裂,于是齿轮只能空而不能承载。

用分析纯石油醚洗净大、小齿轮上的油,是后用的AB胶将大小齿轮粘牢,1小时后装回。

注意,在装的过程中首先将再会将两支一端去尖的牙签塞入定位孔,再按顺序一层一层地将减速齿轮装入。由于考虑到AB胶的黏结牢度,可以将该齿轮与相似组的相同齿轮互换,将其放在受力最小的微电机一侧。最后取出牙签,拧紧定位紧固螺钉,塞入微电机整理电路,通电试验,一切正常,故障排除。

采用上述方法排除故障,维修人员必须对机器的性能和机械,电气原理图相当熟悉。通常情况下,当维修人员发现某块电路板不正常时,一般换上新板也就够了。不过,更换一块K405的雕刻头驱动电机线路板要花1000多欧元,而采用上述方法修复破裂的减速齿轮只需一点AB胶就够了。我认为,在时间允许的情况下,认真检查故障组件,并自己动手加以排除,还是合算的。

聚丙烯透明胶带在印刷中的妙用

BOPP透明胶带黏结性优良,牢度好,价格低廉,在日常生产生活等方面已得到广泛应用,例如封箱等。在包装印刷方面,BOPP透明胶带也得到了一应用,例如用共检验薄膜的正反面等。这里我们所谈的是BOPP透明胶带在胶印机上的妙用。

在使用胶印机的过程中,偶尔会遇到纸张骠质多、砂粒大、粗糙不平的情况,致使印刷滚筒橡皮布经常被压坏,严重的时候印刷不到48小时,橡皮布就被压坏了。到这种问题,通常的做法是更换新的橡皮布。如果印刷几百张或上千张的小批量活时,经算一下很不经济。

为此我们需另想办法加以解决。BOPP透明胶带黏结性好,又便宜,不妨一试。

具体做法是:将橡皮布压坏处的油墨擦洗干净,然后贴上BOPP透明胶带。为便于印刷过程中擦洗橡皮布,避免砂头将透明胶带拉起,透明胶带的四角必须剪成圆形。做剪贴操作时,手要洗净,以免降低胶带的黏性。根据压坏程度,还可采用单层、双层或多层贴补。进行双层以上贴补时应注意,透明胶带的面积要从里到表由小于大剪贴,这样可形成一定的倾斜度,恰好与压坏处吻合。

实践证明,采用上述方法贴一次透明胶带,印刷3000-4000张印品没有问题,若贴补的透明胶带发生损坏或变形,撕下后重新贴上新的又可以继续印刷,效果不错,而且经济实用。

电路设计中一种常见的误区

我公司在1999年购置了两台上海亚华的TYM920烫金机,该机高效、稳定性能对我们保质保量地完成任务起到十分关键的作用。但由于使用效率高作业时间长,至2001年,逐渐出现了套烫精度变差,机器故障频发等问题,于是进行大修。在大修中,我们发现了电路设计中一种较典型的误区,在此一讨论,希望能起到抛砖引玉作用。

TYM920烫金机纵向收卷电气部分由电源、调整电路板、磁粉离合器和电机等组成。其工作原理是:电源产生24伏直流电源,送入电路板,调节电路板上的电位器,使电路板输出的直流电压发生变化,这个可变的直流电压加在磁粉离合器上,就可控制电机带动的转轴之打滑程度,从而调节收卷的松紧程度。在设备投入生产后不久,我们就发现该机构电源常被烧坏,维修后使用不久又被烧坏。

大修过程中,我们对部分电路进行了细致的检查。开始,推测电路板上可能有短路现象,导致电源被烧坏,但详细检查,发现电路板完好。于是我们断开负荷即断开调压电路板部分,发现电源仍会被烧坏。由此可以得到出结结论:问题肯定出在电源上。

该电源部分主要由可控制硅和二极管组成烧坏的往往是二极管。我们对该电路进行细致的,终于找到了问题的症结所在:该电源在设计时,输出的24伏直流电源负极直接接地,即把机器外壳作为直流电源的负极左我们断开这根负极接地线,测量出对地电压约有15伏左右。从原理上分析,按照原来的设计,二极管承受的电压会大幅提高,于是常被烧坏,从而影响到整个电化铝收卷过程。在处理过程中我们断开负极接地线,将直流24伏电源直接用导线引到调压电路板上,从而从根本上解决了问题。

大修后至今将近一年的生产过程中,不仅机器的套烫精度大为提高,而且再未出现过上述故障。

目前国产印刷设备不少是利用机器外壳作为交流电源的零线,这时如果再让机器外壳作为直流电源的负极,就有可能会抬高电压,使电路发生故障,因此大家要引以为戒。

柔性版印刷机的压力调节

柔性版印刷机的压力调节对产品质量着关键的作用,特别是对精细网点铁印刷。下面以COMCO柔印机为例,介绍一下印刷薄膜类材料的压力调节。

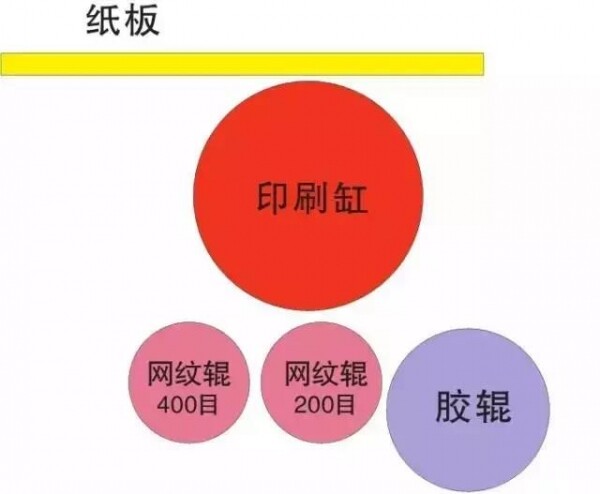

柔印机上有3个印压区,每个印压区的压力调节都会影响柔印产品的质量。

1. 墨量压力

墨量压力是指提墨辊与网纹辊之间的压力。它可控制传墨量的多少,并保证输出墨量的均一性。墨量压力大,传墨量小;反之,则传墨量大。

若墨量压力过大,则网纹辊的载墨量就小,细线条,文字及网点的再现效果虽好,但印品缺少光泽感,色相也不够饱和。若墨量压力过小,则起不到计墨的作用,印品质量将明显下降。

墨量压力应根据印品与网纹辊的网线数高低而定。一般情况下,印刷网点、细小文字、线条版时墨量压力可略大一挥∷⑸楹吐媸保垦沽尚⌒怀杏〔牧衔越锨渴保垦沽尚⌒粗虼笮挥∷⒚婊笫保垦沽陕孕⌒粗虼笮?br>2. 着墨压力

着墨压力是指网纹辊与印版之间压力。其作用是将网纹辊上的油墨转移到印版上,使印版的图文上形成所需的墨层。着墨压力与网点增大有着密切的关系。压力过大,网点增大严重,高调部分一成的网点会增大到两成,阶调层次暗变深,六成以上的网点会出现重影或变成实地。压力过小,印版上不能够形成所需的墨层,达不到印刷效果。

3. 印刷压力

印刷压力是指印版与压印滚筒之间的压力。它将印版上的油墨转移以承印物上。印刷压力大,网点增大明显,且中间色浅,四周色深,层次不明显,暗调部分易糊版。印刷压力过小,网点,细小文字易丢失。调整时,应注意保证版滚筒与压印滚筒两端的压力适宜,使二者成线接触。

共有 网友评论