摘 要 结合自己的生产实践分析了干复胶胶液粘度对干式复合加干过程,以及进一步对复合产品质量的影响。重点从热力学和动力学两方面介绍粘度对胶液在基胶上浸润的影响。

关键词 干式复合 胶粘机 粘度

自上个世纪八十年代以来,我国塑料包装业获得了持续高速的发展。特别是塑料软包装,随着各大中城市超市的普及,发展尤为迅速。通常,任何单一塑料薄膜均无法满足软包装的总体需要,多层复合膜以其优异的阻隔性、耐化学品性、耐高低温性及力学性能等综合优势,被广泛的应用于食品、农业、日用化学品等各个领域。目前,国内多层复合膜主要是采用聚氨酯胶粘剂,以干式复合的方法来加工。

固含量高达70%以上的聚氨酯干式复合胶粘剂早在上世纪80年代在国外市场就有出现。这种胶能以40%以上的固含量施胶仍能保持很低的粘度,由于溶剂使用量减少,使得其使用成本低、也更环保,并且性能优异,因而深受市场欢迎。而时至今日,我们注意到国内市场上50%固含量干式复合胶粘剂仍占有很大的份额,这表明我们的干复胶生产商和复合包装厂家对这方面的认识是有待于进一步提高的。

本文将就胶液粘度对干式复合的影响作简单讨论,目的在于促进市场对市固含量低粘度干复胶产品的认同,同时也交流我们对干式复合生产的一些理解和经验。

1粘度对胶液转移的影响

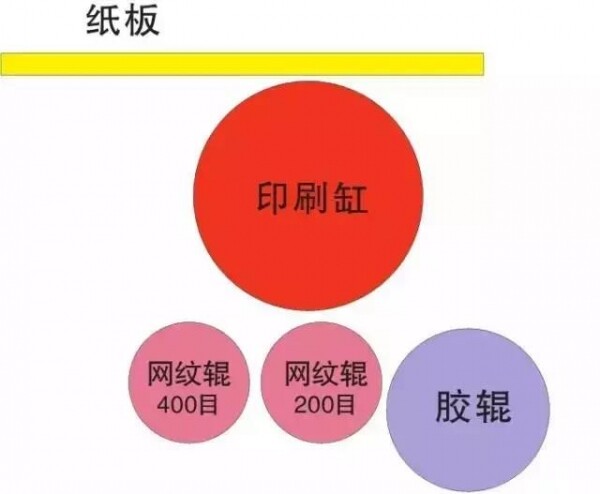

生产中,上胶液的粘度太高,往往会给涂胶带来一系列的问题。在高速的干复机上,粘度过高的胶液会在上胶辊处飞丝、拉丝,或者致使基膜与网纹辊分离时拉丝。网纹辊的高速运转还会把空气带入胶液而使胶槽内出现大量的白色泡沫,当胶液粘度高时,这些泡沫来不及破裂,很容易转移到基材上,致使基材上出现没有上胶的局部区域,影响产品的外观和剥离强度。另外,胶液粘度太高,还会导致胶液从网纹辊向基材转移时不完全,时间长了,这些残留的没有转移的胶液在网孔中固化、堵塞网孔,影响上胶量。复合操作往往疏忽这样的经验,采用高固含量低粘度的复合胶,网纹辊的清洗周期要长许多,平时用醋酸乙酯清洗也更容易一些。

2粘度对胶液浸润过程的影响

胶粘剂在待粘合材料上的浸润对于形成良好的粘合是十分关键的。举一个例子:水能很好的浸润玻璃,虽然它不能作胶粘剂,但将两片涂有水的玻璃合在一起,再分开它们就需要一个不太小的力。如果在低温下将玻璃之间的水冻成冰,然后再要分开这两块玻璃就十分的困难了。这个例子阐明了两个良好粘合所需的两个基本条件:(1)待粘合表面被液态胶粘剂良好浸润以形成紧密的分子接触;(2)液态胶粘剂固化。

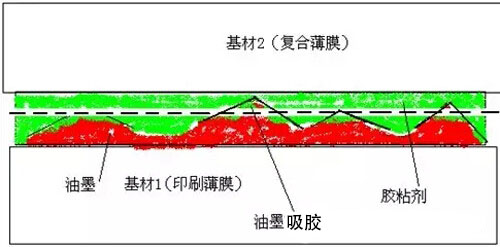

胶液从网纹辊转移到基材上是一小点一小点附着的,这些小点的胶液必须在基胶上充分的铺展才能形成连续的胶膜。采用低粘度的胶液,可以大大提高其在基膜上的浸润,从而有利铺展。一种液体落在固体的表面,此液体能自动铺展开来的必要条件是固体相对于气相的表面张力(γSV)大于液体相对于气相的表面张力(γLV),即

γSV>γLV

而且它们相差越多,对浸润也越有利。在相同的浓度下,胶液粘度越低,在化学结构相似的前提下,其聚合物分子量也越低。研究表明,分子量越低,表面张力也越小。

显然,胶粘剂分子量低一些,其粘度就低,表面张力也低,其对基膜的浸润性就越好。但这仅仅只是一种热力学上的依据,胶粘剂在基膜上的实际浸润过程还要依赖于动力学的过程,即浸润在多长的时间内完成。只有这个时间足够短,对生产才有实际意义。

液体在基材上接触角随时间的变化率与液体的表面张力成正比,与液体的粘度成反比。也就是说,胶液的粘度越低,其在基膜上的浸润速率越快。

好的胶粘剂不但施胶时粘度更低,而且其在干燥的过程中,随着溶剂的挥发,胶液不断浓缩,其粘度在很大范围内仍能保持在较低的水平,从而延长处于流动状态的时间,使得其在干燥的过程中有充分的时间实际浸润平衡,达到更好的粘合效果。

3粘度对胶粘剂扩散和吸附的影响

从微观的尺寸来看,基材的表面凹凸不平的。胶粘剂作用的目的之一,就是要将基材不规则的粗糙表面填补起来,这首先需要通过浸润过程来完成。但要形成强有力的粘合,仅仅填补是不够的,胶粘剂还应该能够通过分子运动向基材的表面扩散和吸附,使得在界面上胶粘剂分子和基材分子之间产生相互作用,当分子之间的距离达到05纳米以下的分子作用半径时,它们之间形成物理吸附,即产生次价键或粘合键,达到良好的粘度强度。同时,扩散也为表面化学吸附的发生创造了条件。这对于干式复合所用的聚氨酯型胶粘剂尤为有意义。这种胶粘剂体系内存在一定的过量的异氰酸酯基团(-NCO),这些基团能与基材表面的活泼氢原子发生化学反应,从而大大提高粘度强度,并使粘合更耐久。显然,低粘度的胶粘剂由于分子量更低,分子更小,因而扩散能力更强,更利于吸附。

4结语

液体粘度是由于其分子间受到因运动而产生摩擦阻力的表现,主要受两个因素的影响:浓度和分子量。通过降低胶粘剂的分子量来降低粘度是胶粘剂分子设计中运用非常广泛而且非常有效的手段,现已十分流行的高因含量低粘度胶大都采用了这一原则。然而,这一原则的运用也是有一定限度的。如果分子量太低,大分子的内聚力有限,往往会造成初粘力低,在复合过程中,就很容易产生“隧道”现象。而且胶粘剂中的大量齐聚物分子会在固化过程和固化后从胶层中向界面析出,形成所谓“弱边界层”,影响粘合强度。这也是我们有时发现复合好的产品在放置的过程中粘合强度会随着时间的推移而不断降低的原因之一。另外,我们有的复合厂家为了降低胶液粘度,不是去选择高固含量低粘度的干复胶品染,而且由于胶液浓度太低,当溶剂蒸发时胶收缩过度,会产生严重的应力集中现象,产品粘合强度反而降低,也影响了透明度。这些都是我们应该注意并避免的。(文/邓德纯 王伟国)

共有 网友评论