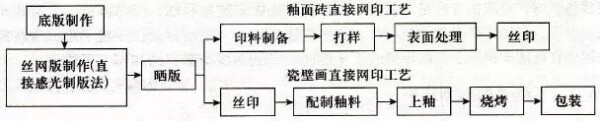

1.连线复合。

连线复合镭射膜和纸张,复合干燥后可以选择剥离或不剥离底膜两种方式,不仅有利于降低印刷材料成本,更有绿色环保的积极意义。如果在镭射层局部转移的基础上进行定位印刷,可以部分替代烫金技术,复合/转移和印刷的套印精度相同,并可在防伪方面探索出一条新的思路。

2.基于镭射膜定长拉伸的版缝避开技术。

在镭射膜生产过程中,张力的波动和模压温度的漂移造成了镭射膜版距不恒定。版距的积累误差使得在轮转印刷过程中,会有部分印刷图案印在版缝上。因此造成的坏片通常不少于材料的20%,给烟包印制企业带来巨大的材料浪费。欧米特公司的版缝避开技术为此提供了解决方案。具体做法是在镭射膜放卷部分加装版距检测装置,通过定长拉伸把镭射膜版距的误差控制在一定范围内。印刷机组实时调整版滚筒的相位,避免版距误差产生累积,将印版上的版缝和镭射膜上的版缝始终叠合在一起,使得镭射纸也可以在轮转机上印刷加工。

3.无轴无齿轮传动。

取消了传统轮转印刷机的机械长轴,印刷机组的印版滚筒、压印滚筒由独立的伺服电机驱动,各印刷、加工机组相对独立。烟包印刷企业可根据自己的产品要求灵活配置机器。由此,简化了印刷机传动装置,消除了滚筒齿轮传动的限制,承印材料厚度范围为0.01~0.60mm,更换薄膜材料和卡纸材料不需要更换机器上的任何零备件。张力控制系统也使用无轴技术,各印版滚筒使用电子虚拟轴,电子齿轮精确调整达32位,套准精度达到四百万分之一,大大优于传统的机械套准方式。因机器的机械结构得到简化,操作机器也容易轻松,机器的日常维护保养作业也得到了简化。

4.套筒技术。

欧米特的机器采用气垫式印版套筒,不再使用沉重的印版滚筒,减轻了操作人员印件换活时的劳动强度,能在十分钟内更换一个六色印件。套筒由独立电机驱动,没有了齿轮节距的限制,拼版尺寸可以无级任意变化,有利于节约纸张。对特殊印品,可以使用无缝的套筒式印版。

5.多工艺组合印刷。

柔印、凹印、丝网印刷各有不同的印刷适用范围,在层次表现、实地印刷和特种效果的油墨使用等方面各有千秋。欧米特公司能在柔印生产线的不同位置插入凹印和丝网印刷机组,各工艺机组的传动、张力独立控制,互不干扰,保证高精度的套印。烟包印制企业可以将各种印刷工艺灵活地加以组合,针对不同产品的特点,灵活搭配设备组合,扬长避短,开发出有企业自己特色的工艺路线。

6.定位印刷。

某些镭射膜在制造过程中已经在膜上压印了图案,要求印刷和镭射膜上的图案套印,这对轮转印刷机的套印系统提出了特殊要求。欧米特公司的印刷机使用无轴传动方式,每一机组的版辊电机可以在纵向、横向定位镭射膜上的图案,因此在这种镭射纸上也有很好的适应性。

7.丝网印刷。

轮转丝网的网滚筒制版材料分编织网和电镀金属网两种。编织网的制版材料成本低,制版方式灵活,但传墨性能和自身强度相对较差,印刷速度有限制。这种网滚筒适用于对品质要求不高,生产批量不是特别大的产品,也可用于打白底等工艺。金属网采用整体式电镀镍网焊接而成,传墨性能比较好,印刷速度比编织网快50%左右,但制版成本相对较高。这种方式适用于对品质要求高,生产批量大的产品。一般的轮转印刷机上只能使用一种材料的网,欧米特公司新推出的丝网印刷机组可以使用上述两种材料的网滚筒,企业在制定工艺时,可权衡质量与成本,灵活选用丝网制版方式。

8.凹版印刷。

凹印的上墨量大,在印刷如大实地等墨色要求厚实的印品时效果非常好;在印刷有颗粒的金属油墨方面也强于柔印、胶印。欧米特公司在机器上加装凹印机组,可以有效地解决烟包由传统的凹印工艺转向柔印工艺时,客户对色相挑剔的难题。凹印的印刷压力远大于柔印和丝印。凹印对卷筒纸张力的影响不同于柔印和丝印,在多工艺组合印刷生产线,往往会遇到套印的问题。欧米特公司采用的方法是凹印和柔印、丝印机组间的张力分段控制,各机组间的张力相对独立,互不干扰,保证精确的印刷套准。

9.复合干燥。

对应水性油墨和UV油墨,柔印常见的有热风、红外和UV干燥方式。实际生产过程中常见的油墨干燥不透彻,部分源自设备的干燥系统设计不合理。欧米特的印刷机干燥系统可使用三种干燥装置,通过配置高效的大功率UV灯提高干燥效率;针对水性油墨的特点,把红外干燥器和热风装置组合起来使用,很好地解决了高速印刷时水墨不容易干燥的难题。

10.温度控制。

不同的承印材料对温度的敏感程度不同,实际生产中加大干燥功率会造成材料的变形从而影响印刷套准。欧米特在每一印刷机组中装配有大直径的冷却滚筒,冷却辊内的冷却水温度可调。承印材料以近320°的包角包在冷却滚筒上,热风烘箱设计为弧形装在冷却辊上,UV干燥灯罩也可以放置在冷却辊上。这种干燥/冷却方式可以最有效地控制材料的温度,防止卷筒纸变形,保证了精确的套印。在印刷对温度很敏感的热收缩薄膜材料时,也毫无困难。

11.自动预套准。

轮转印刷机在停机换活、换卷时,不可避免地会因套不准而产生浪费。欧米特公司的印刷机版滚筒由电机独立驱动,机器在没有走纸前,各色组的版辊会自动转到基准位置,各色已经基本套准。在实际操作时,只要经过一个纸路的长度,各色组即可精确套准。自动预套准功能不仅节约套印时间,也节约了承印材料,大大提高成品率。

12.二次套印。

因为承印材料在第一次印刷经过干燥之后,承印材料性能已经发生变化,二次印刷时即便再施以同样的张力,也难以保证卷筒纸的变形量和第一次印刷时相同。使用传统的轮转印刷机做二次印刷,想要得到精确的套印变得很难。欧米特无轴传动印刷机上只使用一个套印标,采用滚筒追光标的方式来套印,二次印刷和第一次使用同一个套印标,套准不再取决于材料的变形量,二次套印精度和第一次印刷基本一致。若发生印刷机色组不够时,此功能可解一时之需。

13.冷烫金。

目前市场上有的烟厂取消了烟包条盒的纸包装,改用彩膜替代条盒包烟以降低包装成本。使用冷烫金技术,可以在纸张和薄膜上做出类似热烫金的效果,增加烟包的吸引力。欧米特的冷烫金单元采用模块化设计,可在各印刷机组间任意更换位置。

14.全息定位烫金。

把某一印刷单元的供墨系统抽出来后,可在空出的位置上安装欧米特公司最新研发的圆压圆全息定位热烫金单元。这种设计可以做到烫金单元和印刷色组互换位置,在应对如先烫后印工艺时轻松自如。在宽度为520mm幅面的机型上,烫金单元最多可以安装5条烫金膜带,每条膜带放卷均采用独立的伺服电机驱动,每条膜带的跳步可以单独编程。普通烫金设计速度130m/min,全息定位烫金速度可达80~90m/min。烟包印制厂的后加工增值服务会得到相当的延伸。

15.冷压全息模拟。

利用欧米特印刷机上的冷烫金单元,使用特殊光油,可以在纸张和薄膜上实现类似激光全息压印的效果。用这种方法压印的全息光泽会随底色油墨的颜色而各不相同。采用冷压全息可以部分替代镭射纸,从环保上和纸张材料节约上都有积极的意义。

16.Twin-cut模切技术。

传统烟包的圆压圆模切方式使用的是一体式模切刀,当活件的模切尺寸或图案改变后,印刷厂需要重新定制整个模切滚筒。工厂不仅要投入大量的资金去购买各种刀辊,而且刀辊存储也要占用不少的场地空间及人力物力。近年来引进的磁性模切滚筒技术,底辊为带磁性的钢辊,能重复使用,模切钢刀皮安装很方便,可以像贴胶带一样被吸附在磁性底辊上。若两批活件的模切重复周长相同,换活时只需要重新更换模切刀皮即可,不用更换模切底辊,而模切刀皮比模切滚筒便宜得多,使用这种技术,企业可以节约相当的成本。如果两批活件的模切重复周长不同,则企业不仅要更换模切刀皮,还需要购买昂贵的磁性底辊,还是存在诸多限制。

在drupa2004,欧米特公司推出了基于无轴传动技术的创新“Twin-cut双工位”模切系统。`模切使用两个工位,每组工位配一根33in.的磁性模切钢底辊,即可适用于10~33in.不同模切重复长度的活件。也就是企业更换不同的活件时,不管什么尺寸的产品,无需要更换磁性模切底辊,只需要更换模切刀皮即可。在模切作业前,先将产品的模切重复周长输入机器的中央控制系统,电脑优化计算后配比两组模切滚筒电机的转速,模切时由独立电机直接驱动的模切辊作变速转动,两组模切滚筒一快一慢转动完成模切作业。

“Twin-cut双工位”模切系统带给标签印制企业的优势:

⑴模切加工不影响机器的印刷速度。生产时印刷速度保持恒定,两组模切滚筒作变速转动,有效模切时模切辊的线速度和印版滚筒的线速度相同,模切工序不会限制机器的生产速度。开卷、收卷、印刷、模切加工速度保持恒定,模切时不用像平压平模切那样采用间歇式送纸的方式,保证了印刷、模切的套准精度。

⑵更换活件时不需要将磁性模切滚筒从模切机架上拆卸下来,不需要额外的辅助工具如吊车等。换活时可以在机器上操作,操作人员只需将模切刀皮从磁性底辊上轻松地取下来,换上另外一副模切刀皮。取消了沉重的传统模切辊吊装工作,避免了模切辊刀口被碰坏的风险,减轻了操作人员的劳动强度,减少了非工作准备时间。

⑶换活不再需要购买不同尺寸的昂贵的模切滚筒,只需要购买相对便宜的模切刀皮。减少了企业在设备上的投资,企业也无需投入过多的人力和仓库去处理、存储模切滚筒。而且模切刀皮加工时间相对较短,这也对缩短产品的交货期有利。

⑷“Twin-cut双工位”模切系统的模切工位仍然可以使用传统的模切滚筒,模切前只需要在机器中央控制系统里将模切电机转速设定为和印版滚筒电机转速一致即可。这保证了企业的传统模切刀具仍可以继续使用,不会造成浪费。

轮转印刷新技术的采用,能提高印刷品质和套印精度,减少废品,拓展烟包加工增值空间,增加企业开发新、特工艺的灵活性,并给烟包防伪带来新的思路,也更符合烟厂提出来的绿色环保包装的趋势。

共有 网友评论