绷网:正如以住所解释的。按照丝网的平均有效横截面,每种不同的丝网都有其最大张力。只有使用维护较好的绷网设备才可能达到此最高张力。有时有些绷网机的确让人感遗憾,夹具上面覆盖了一层干的粘网胶,橡胶垫比石头还要硬,且不能水平合闭。很明显,像这样的设备是不可能绷出好的网版来的,而且还存在着损坏丝网的危险.因此我们应将夹具上的残胶刮去,并用可刮离的胶带纸贴上以起保护作用。建议每月检查一次。可以在所有夹紧丝网的夹具前面用铅笔在丝网上画一条线,经过适度的拉力绷网,如果这条线仍然与夹具保持平行,则表明一切正常,如果不是,则需对夹具进行调节、检修。

绷网可以按照自己生产所需张力进行绷网,但不应超过丝网生产厂家所推荐的技术参数。同时应注意,在绷网机四角的丝网需呈口袋状以避免张力过高拉破丝网。该口袋的尺寸应根据所绷网框面积的大小以及所需求的张力而定。同时四个角内的夹具之间也需要保留至少与网框材料横截面宽度相等的空隙,使丝网绷到行规定张力而不产生破网。

每个绷好的网版上在网框边需写上以下数据:目数、线径、初始张力、丝网卷号、绷网日期以及负责人的姓名。绷好的网版最少存放24小时再使用,这样我们将能得到一个张力稳定、合格的网版。

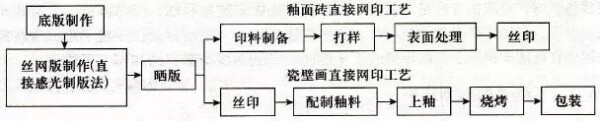

最佳网版所需的条件:凡事都应该争取做到尽善尽美。印刷品如有锯齿,看起来十分难看,而品质低劣的网版在印刷过程中很容易出现破裂,从而不得不重新制做版,这样会十分浪费时间及材料,而且会使整个参与工作的人感到失望。所以我们需要依照一个规范的工作流程图来工作,该工作流程图可能会有以下要求和条件。

1、保持工具的清洁以便随时使用,制版房应无灰尘。

2、检查网版张力。所有和多色套的网版需张力大小一致;

3、全面脱脂:使用软刷且具有一定的压力的水源进行清洗。

4、在低于400C的温度下烘干。

5、按厂家建议的方法,提前12小时将感光胶配好。

6、使用清洁的、略带圆角刃口的上浆器进行涂胶,涂胶的面积至少要比网框内径小10%。

7、涂胶时,首先要从印刷面开始。涂胶的次数依照感光胶的固含量、粘度、丝网目数以及理想的网版厚度的要求而定。

8、烘干网版时,应将网刷面朝下摆放(避免感光胶流回油墨面)。

9、用于精细线条印刷及半色调印刷的网版,每次烘干后需在印刷面上再涂上一次或多次感受光胶,直到印刷面感光胶层平整为止。

10、保持曝光机的玻璃真空橡皮的清洁。检查底片是否正确?药膜面是否贴合网版?黑度是否达到要求,摆放是否正确?并使曝光机有足够的抽真空间。

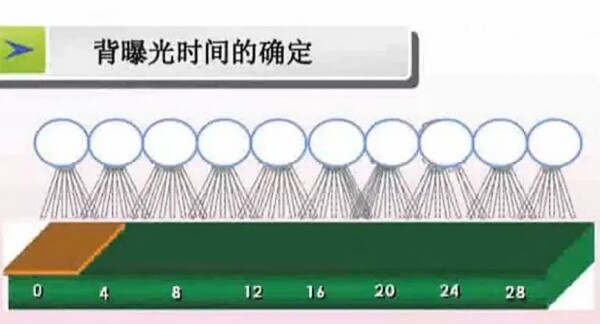

11、设定正确的曝光时间,并保持记录。每隔三个月或在曝光量减弱时,应对曝光时间进行测试和调整,修正。

12、将已曝光的网版远离光源(日光、白炽灯)。

13、显影时要用适当的压力的水进行清洗显影,特别是要对油墨面进行充分的清洗而不能冲洗,直至表面不发滑为止。曝光不足的感光胶版清洗后会出现脱膜现象。

14、用柔软洁静的纸,清洁的抹布或真空吸水器吸掉多余的水分。

15、用适当的补网材料进行修补网版。

16、将所有参数写到网版上:厚度、曝光时间、日期、名称。当然,对于用毛细菲林制版来说,制作方法会些不同,但脱脂、烘干的温度、曝光时间以及清洁要求是一样的。

印刷精度偏差的原因:

1、在制作多色套印(半色调印刷)的网版时,网版在不同的温度中烘干,因而造成印刷精度产生误差。

2、网版的张力低或套印(半色调)网版张力不同。

3、使用吹风筒烘干,网版干燥不均匀。

4、使用太旧的、不结实的及已变形的网框制版,由于网框稳定性差而导致印刷图像产生偏差(这些问题可以用底片来检测)。

5、多色套印时,使用的网距不一致。

6、胶刮变形。

7、受某些因素影响引起承印物尺寸。

共有 网友评论