七、网痕

丝网印刷品的墨膜表面有时会出现丝网痕迹,出现丝网痕迹的主要原因是油墨的流动性较差。丝印过程中,当印版抬起后,转移到承印物上的油墨靠自身的流动填平网迹,使墨膜表面光滑乎整。如果油墨流动性差,当丝网印版抬起时,油墨流动比较小,不能将丝网痕迹填平,就得不到表面光滑平整的墨膜。为了防止印刷品上出现丝网痕迹,可采用如下方法。

①使用流动性大的油墨进行印刷。

②可考虑使用干燥速度慢的油墨印刷,增加油墨的流动时间使油墨逐渐展争并固化。

③在制版时尽量使用丝较细的单丝丝网。

八、印刷位置不精确

即使网版尺寸、印刷机等方面都不存在什么问题,但承印材料形状不一致,材料收缩过大且不一致等都会造成印刷位置不精确。如纸类套色印刷,一道颜色印刷后进行干燥,温度高低的变化,引起其尺寸发生变化,结果在进行第二次、第三次印刷时,就会出现套印不准的故障。当印刷材料是塑料制品时,印刷场所温度、湿度的变化都能引起其尺寸的变化,影响印刷精度,而且塑料制品形状、成型加工时的条件(如温度、时间)都不完全一致,印刷时都必须考虑,采取相应措施,尽可能预先计算给予补正。

九、叠印不良

重叠墨膜叫做叠印。多色印刷时,在前一印的墨膜上,后一印的油墨不能清晰地印上,这种现象因油墨的种类不同,有的容易产生,有的不易产生。例如:氧化聚合型的油墨其干燥剂添加量过多,促进干燥,墨膜的氧化及硬化过度时,会使两色的油墨相互排斥。另外,挥发型油墨若过量添加消泡剂,消泡剂在墨股表面形成薄膜,妨碍叠印。其补救方法是使用叠印性能好的油墨,降低油墨的粘度,在油墨中添加助剂,降低油墨的干燥速度等。

十、成品墨股尺寸扩大

丝网印刷后,有时会出现印刷尺寸扩大。印刷尺寸扩大的主要原因是油墨粘度比较低以及流动性过大;丝网印版在制作时尺寸扩大,也是引起印刷尺寸扩大的原因。

为避免油墨流动性过大而造成印刷后油墨向四周流溢,致使印刷尺寸变大,可考虑在流动性过大的油墨中添加一定量的增稠剂,以降低油墨的流动性,还可使用快干性油墨,加快油墨在印剧后的干燥速度,减少油墨的流动。在制作丝网印版时,要严格保证丝网版的质量。

十一、墨膜龟裂

墨股龟裂是由于溶剂的作用和温度变化较大引起的。承印物材料本身因素也会导致墨膜龟裂的现象发生。

为了防止墨膜龟裂的发生,在选用溶剂时要考虑油墨的性质和承印物的耐溶剂性。选用耐溶剂性、耐油性强的材料作为承印材料,并注意保持车间温度均衡,在多色套印时,要在每色印刷它充分干燥,并严格控制干燥温度,即可有效地防止墨膜龟裂现象的发生。

十二、洇墨

洇墨是指在印刷的线条外侧有油墨溢出的现象。在印刷一条线时,在刮板运动方向的一边,油墨溢出而影响了线条整齐,这种现象就叫作洇墨。洇墨可以通过调整印版和油墨的关系,刮板的运行和丝网绷网角度的关系加以解决。丝网印版的通孔部分的形状,因制版方法(间接法、直接法、直间法)不同而不同。理想的通孔,应在刮印时与承印物面能够密合。具有理想通孔形状的印版,印出的墨膜鲜锐、整齐、尺寸精确,不洇墨。为了防止烟墨现象的发生,版膜应有适当的厚度、弹力和平滑性,为此可使用柔软的尼龙丝网和尺寸精度高的聚酯丝网制版。为防止涸墨,在制版工序中最好采用斜法绷网。

十三、背面粘脏

背面粘脏是指在印成品堆积时,下面一张印刷品上的油墨粘到上面一张印刷品的背面的现象。如果这种现象得不到控制,将导致粘页并影响双面印刷品的另一面的印刷。背面粘脏的主要原因是油墨干燥不良。

解决背面粘胜的办法是调整油墨粘度、使用快于油墨、油墨中添加催干剂,或在半成品表面喷粉,或加衬纸。

十四、粘页

丝网印刷品在堆积过程中,印页之间会生粘连故障,也称粘页故障。粘连现象会使印刷品发生质量问题,甚至会报废。发生粘连现象的主要原因有以下几方面:

①印刷后,印刷品油墨干燥不充分。在油墨未干透时,就将印刷品叠放堆积,造成赠脏和粘连现象。

②丝网印刷油墨的组成材料选用不当也是造成印刷品之间粘连的原因。当油墨中的合成树脂成膜物质的软化点比较低时或油墨的挥发性不好时,就会出现粘连现象。通常蒸发干燥型油墨所使用的是热可塑性树脂,这种树脂耐热性较差。如果印刷后墨膜上残留有溶剂,墨膜就会软化,从而造成印刷物粘连。特别是在夏季,由于气温比较高也容易引起印刷物之间的粘连现象。

③印刷所用油墨对承印物有一定溶解作用,同样会造成印刷物之间的粘连。印刷所使用的溶剂中,有些溶剂对承印物溶解性很大。当印刷后,油墨对承印物表面产生一定量的溶解,这时虽然油墨表面已经干燥,但油墨与承印物接触部分尚未干透,在叠放的重力作用下就会发生粘连现象。承印物是软质乙烯材料时,印刷后乙烯材料中的部分增塑剂向墨膜转移,致使墨膜软化,也会导致发生粘连现象。

④为了防止粘连现象,首先要选用适合于承印材料的油墨、溶剂。其次选用干燥速度较快的油墨,并且注意充分干燥。严格按工艺要求操作。一般光泽型油墨容易引起粘连,所以要充分注意。

⑤刮板胶条磨损,刀部呈圆状,致使刮印的墨膜增厚,或印压过大,墨膜增厚,也会引发粘连故障。

十五、印版漏墨

版膜的一部分漏墨,称为漏墨故障,其原因有:刮板的一部分有伤;刮墨的压力大;版与承印物之间的间隙过大;版框变形大,局部印压不够;油墨的粘度过高;油墨不均匀;丝网过细;印刷速度过快等。

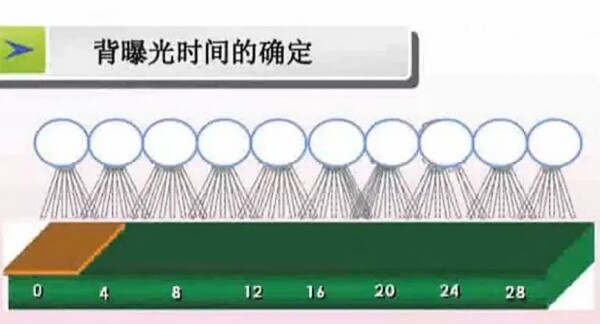

如果承印物上及油墨内混入灰尘后,不加处理就进行印刷的话,因刮板压力作用会使版膜受损;制版时曝光木足产生针孔等,都会使版膜产生渗漏油墨现象。这时,可用胶纸带等从版背面贴上做应急处理。这种操作若不十分迅速,就会使版面的油墨干燥,不得不用溶剂擦拭版的整体。擦拭版也是导致版膜剥离的原因,因此最好避免。版的油墨渗漏在油墨停留的部分经常发生,因此在制版时最好加强这一部分。

在手动印刷的结料过程中,把金属板及硬质塑料板类插入印刷台时,容易发生尖角刺破版膜的情况,因此要十分小心。一般最好在印刷之前进行检查和补强。 为了防止漏墨,印刷开始前要对印版进行检查或修补:版膜的针孔要补好,印版的四周要充分加强,然后再开始印刷。

十六、图像变形

印刷时由刮板加到印版上的印压,能够使印版与被印物之间呈线接触就可以了,不要超过。印压过大,印版与承印物里面接触,会使丝网伸缩,造成印刷图像变形。丝网印刷是各种印刷方式中印压最小的一种印刷,如果我们忘记了这一点是印不出好的印刷品来的。

如不加大压力不能印刷时,应缩小版面与承印物面之间的间隙,这样刮板的压力即可减小。

十七、滋墨

滋墨指承印物图文部分和暗调部分出现斑点状的印迹,这种现象损害了印刷效果。特别是使用透明的油墨更容易产生此种现象。其原因有以下几点:印刷速度与油墨的干燥过慢;墨层过薄;油墨触变性大;静电的影响;油墨中颜料分散不良,因颜料粒子的极性作用,粒子相互凝集,出现色彩斑点印迹。

改进的方法是:改进油墨的流动性;使用快干熔剂;尽可能用粘度高的油墨印刷;尽量使用以吸油量小的颜料做成的油墨;尽量减少静电的影响。

十八、飞墨

飞墨即油墨拉丝现象,造成的原因是:油墨研磨不匀;印刷时刮板离版慢;印刷图像周围的余白少;产生静电,导致油墨拉刮板角度过小。

十九、静电故障

静电电流一般很小,电位差却非常大,并可出现吸引、排斥、导电、放电等现象。这些现象会导致产品劣化,性能减退,引发火焰,人体带电等不良后果。

①给丝网印刷带来的不良影响。印刷时的丝网,因刮板橡胶的加压利动使橡胶部分和丝网带电。丝网自身带电,会影响正常着墨,产生堵版故障;在承印物输出的瞬间会被丝网吸住。

a.合成树脂系的油墨容易带电。

b.承印物即使像纸一样富于吸水性,但空气干燥时,也会产生静电。塑料类的承印物绝缘性好,不受温度影响,也易产生静电。

c.印刷面积大,带电也越大,易产生不良效果。

d.由于火花放电会引发火焰,所以使用易燃溶剂时要十分小心。

e.因静电而引起的人体触电,是由于接触了带电物,或积蓄前静电在接地时产生火花放电而造成的。电击产生的电流虽然很小,不会发生危险,但经常发生电击,会给操作人员的心理带来不良影响。

②防止静电的方法。防止静电产生的方法有:调节环境温度,增加空气湿度,适当温度一般为20℃左右,相对湿度60%左右;将少量防静电剂放入擦洗承印材料用的酒精中;减少摩擦压力及速度;尽可能减少承印物的摩擦、压力、冲击;安装一般的接地装置;利用火焰、红外线、紫外线的离子化作用;利用高压电流的电晕放电的离子化作用。

共有 网友评论