网布显影干燥后

这一故障的具体表现是,在干燥后的版面上过墨的图文部分看上去是透明的,但其表面有一层薄薄的“水膜”,印刷时影响网版的过墨性,印刷图文不完整。这一问题,可以从两方面分析,一是操作方面,干燥时间不够,干燥温度过高(正常为40~45℃),回收网版除膜不净等。如果不是这方面的原因,问题则出在感光材料上,专家们分析,产生这种现象的主要原因是感光胶中含有过多的树脂(如环氧树脂),曝光前已发生部分交联反应,并附着在整个网布上,形成了一层透明的“水膜”;如果曝光时间不足,感光胶中的树脂不能完全交联,在烘箱中干燥时,树脂发生交联,也会形成水中带有树脂的“水膜”。出现这种现象时,操作人员用手触摸感光胶层,会感到胶层略微发黏,且竖起烘干时,有较清晰的水印。

避免出现“水膜”的方法是:

①在感光胶中增加光敏剂,使感光胶中的树脂充分发生感光交联反应;

②加长曝光时间;

③烘干温度不宜超过45℃,防止未完全交联的树脂在高温干燥时发生交联反应而附着在网布上。

感光胶与网布黏结不牢

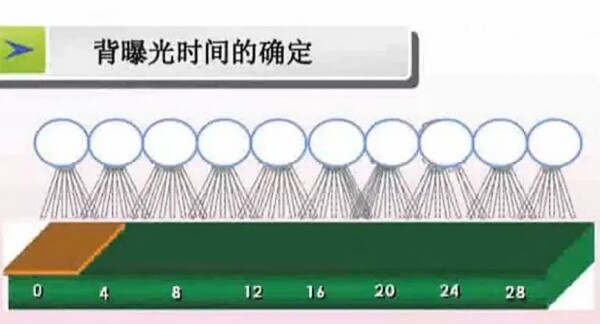

在印刷过程中,发生由感光胶与网布黏结不牢引起的脱膜故障时,首先因分析具体原因,除了要检查是否是由上面提到的新网布脱脂粗化及回收网版除膜不彻底造成的以外,晒版时间及感光胶的质量也是重要的影响因素。如果是整体脱落,则说明感光胶涂布过程中干燥时间不够或曝光时间短;如果这两项数据都是正常的话,则有可能是感光胶过期所致;另外,如果感光乳剂中混入了油性物质,也会产生脱膜现象。解决办法很简单,即彻底清洗丝网;检查感光胶的生产及保质期,如果确定是感光胶的问题,要及时更换感光材料;如果是曝光时间不当,则要进行曝光测试,确定正确的曝光量;此外,无论是涂布过程中,还是显影后,都要保证网版彻底干燥。

如何提高网版的耐印力

要提高网版的耐印力,首先要增强感光胶与网布的黏结力,这是网印的基础。

在制版中可从以下几点控制网版质量:

①脱脂要彻底;

②感光胶不能有油脂污染;

③烘箱要洁净,涂布了感光胶的网版不能与用溶剂清洗后的网版同放;

④感光胶层要达到相应要求,不能过厚或过薄;

⑤晒版时,曝光要充分,在显影干燥后进行适当补晒,可以增强网版耐印力。

其次,在印刷过程中要减少对网版的摩擦,如:

①感光胶和油墨内不能有任何细小杂质;

②车间内时刻保持高度清洁,建议使用吸尘器;

③印刷油墨最好不要使用大颗粒油墨,如用金沙、银沙,可选择使用细金沙和细银沙;

④印刷时,选用慢干型溶剂较为合适,因为快干型溶剂容易造成网版堵塞,直接影响刮印速度及耐印力;

⑤印刷照明灯应选用黄灯,以避免印刷过程中,非图文部分的感光胶见光硬化而发脆,影响网版耐印力。

郑德海老师特别强调说,提高网版的耐印力,还要规范现有的生产工艺,特别是一些小厂,在制版工序中要严格按照生产厂家提供的制版材料,如脱脂磨网药剂、感光胶的使用要求去做,同时还要与所用网布的的变量相匹配。如丝网目数的高低、线径的粗细、丝网开口面积的大小;网框的材质、网框的尺寸和网框的强度;绷网的角度和张力大小的选择,网框与丝网的黏结方法;感光胶的感光度和分辨率的高低、感光胶的黏附性、伸缩率、硬度、厚度、耐溶剂性和耐磨擦性以及感光剂放置时间和调和时间,感光胶的涂布方法,干燥方法、干燥温度和湿度及干燥时间;晒版用的光源种类与承印物曝光距离,曝光时间;显影方法、显影温度,显影时间等等都与提高网版的耐印力有关。

(待续)

共有 网友评论