前言

要确保采用网板印刷的晶圆凸起工艺优良率达到理想的水准,必须考虑多项重要的设计因素。

网板印刷

采用标准表面安装设备的网板印刷技术,是在简单和成熟的工艺环境中粘贴晶圆凸起焊垫的高成本效益方案。采用这种方法时,不同的应用需要不同的定制设计指引,并依从特定的设备、材料和工艺指令,才可建立起稳固、高良率的晶圆凸起印刷和回流焊程序。

影响优良率的参数

尽管网板印刷很简单直接,但许多变量会严重地影响采用这种凸起方法之晶圆的质量或良率,通常用已知好裸片数值(KGD)来评价一项晶圆凸起工艺的性能.应当深入了解并高度重视影响这项工艺的众多设计方面,制订有效而可靠的设计策略以获得卓越的成果。

倒装芯片粘结垫设计

倒装芯片胜过线粘结、面朝上的板上芯片器件的优势之一在于,由于导电焊垫可置放于裸片有效面的任何一处,因此可以在更小的集成电路面积上增加I/O数量。不过,网板印刷凸起却可能是最受裸片的焊垫布局所限制和阻碍的印刷方式。焊垫的尺寸、形状和间距必须小心设计,从而在实际的情况下达到所需的焊膏凸起尺寸;另外,还须考虑一般称为凸起底部金属的焊垫粘结表面组合。在回流焊过程中,UBM对网板印刷的焊球的成形有显着的影响,而且最终更会影响已装配倒装芯片的强度、可靠性和性能。

焊垫尺寸和形状

芯片上焊垫的大小,对网板印刷产生指定的回流焊凸起尺寸所需的焊膏量有着直接影响,要维持指定的凸起高度,芯片上较大的焊垫需要较多焊膏:较小焊垫需要的焊膏则较少。假如焊垫太小,支持较大量的焊膏的焊接面积也较小,凸起及焊点强度受到重要影响,而好处只是间隙距离略微增加。芯片垫的可湿润焊接面积的形状也会影响焊膏的凸起尺寸。这个形状不一定与焊垫的几何尺寸有关,而主要由焊垫上的钝化开孔所决定(见图1)。

图一:焊垫的钝化膜开孔决定了焊膏

突起的可润湿粘结面积的尺寸和几何。

图1实际粘结点的形状为八角形,焊垫则为正方形,这个形状由钝化窗口限定,以减低应力集中于焊球基底的各个角海,这些应力点有可能减弱粘结强度,并影响焊点的可靠性。要减少这种情况,圆形的钝化开孔最为理想。但是,有些晶圆生产系统在制造与尖角相反的圆角方面存在问题。

一项经验则是把焊垫粘结点的尺寸保持在最大不超过间距的一半,最小不小于65um(注一)。要计算回流焊凸起的尺寸随焊垫大小和几何的变化关系,可采用以下的方程式。这个方程式模拟了回流焊凸起,以平切的几何球体表示,可作为网板设计工具,有助于决定合适的网板穿孔大小,以涂敷所需的焊膏量。

焊膏凸起体积:{1/2(焊垫面积)x(凸起高度)}+{1/6π(凸起高度)3}

焊垫间距及位置

网板印刷能否在晶圆上生成大的焊膏凸起主要取决于焊垫的配置及密度。我们建议焊垫的排列间距越宽越好,这样,在设计有关穿孔的形状和位置时就拥有更大的灵活性,从而使生产量达到最大。高密度布局也可以更有效地设计至可以进行较大型焊膏涂敷的网板印刷,只需把相邻的焊垫交错排开。设计多列式焊垫配置的网板更具挑战性,因为网板的金属箔面会堆满穿孔,变得非常复杂。目前先进的精密间距网板印刷技术似乎停留于6mil的临界,但这些界限正不断受到挑战。虽然可以在较小间距的条件下进行印刷,但在无瑕疵情况下能涂敷的焊膏量是非常有限的,足以让业界掀起对凸起尺寸,及间隙、底部充填能力、焊点强度及整体可靠性等问题的关注。

在焊垫的位置方面,一般来说,每个裸片上角落焊垫是晶圆上最难以达到一致而无瑕疵印刷焊膏量的位置。采用非标准穿孔形状在这里是必要的,因为高密度穿孔可能占用了大量网板面积,而形状独特的穿孔使涂敷时很难预计转移效率的高低, 因此裸片上凸起的高度分布未必令人称心满意。只有把晶圆上的所有角垫全部消除,这个潜在问题才可避免,让网板穿孔的设计更有弹性。

凸起底部金属

在回流焊时,要令已印刷的涂敷焊膏正确地黏着于晶圆焊垫上,焊垫冶金必须与焊膏合金粘结。大部分裸片焊垫均由铝制成,与低共熔S n/Pb焊膏的粘结并不很好,因此需要一层填隙式的材料,能够粘结铝及低共熔Sn/Pb焊膏,覆盖于铝垫的表面。在复上了保护性钝化膜后加入这个凸起底部金属层,可用的凸起底部金属层和涂敷技术有多种选择,由于凸起底部金属涂敷工艺的成本高,所以业界争相找寻具经济效益的材料和工艺方式。在这种情况下,有关凸起底部金属的信息都是专有的,公众难以接触。其中一种证实可靠和低成本的凸起底部金属方法需要以无电电镀方式,用镍镀上铝垫,然后浸入黄金中。在这个工艺中,只有没有经过钝化的金属特性部分(即铝粘结垫)才会被镍/金凸起底部金属层覆盖。要维持良好的湿润特点,这个凸起底部金属必须尽可能清洁和无氧化。最好能把晶圆存放于氮气调节绝缘存储柜内,以阻止不良氧化残余物的形成。

托盘设计

由于晶圆是非常精细的物件,故运送方式是一个关键事项。在网板印刷时,应采用海边都较晶圓大1.5英寸的塑料或金属托盘来承载晶圆,托盘较大便可以让转印头有足够大的表面来涂敷及转动焊膏,使得焊膏完全渗入穿孔。

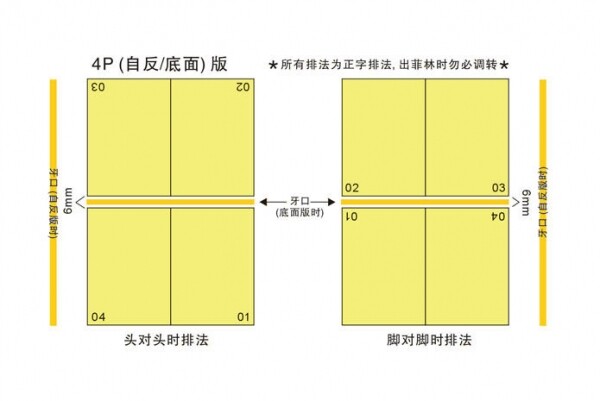

设计适当托盘的另一重要因素是用来稳住晶圆的凹口,这个凹口的深度必须能让晶圆的上表面与托盘四周形成一个平面。晶圆凸起的托盘的图形见图2所示。

图二:晶圆凸起托盘,晶圆下面的真空信道有助于将晶圆牢牢地固定在托盘之上。

网板设计

网板可说是最重要的工具,必须正确设计才可达到高优良率的凸起佳绩。网板的作用是把焊膏分为一份一份精心计算的数量,分置于晶圆上的冶金粘结点。要成功创造出能达到无瑕疵结果的网板穿孔设计,而且高回流焊凸起紧密分布,特别是多行裸片垫排列的间距低于l0um并非易事。影响晶圆凸起的网板切割技术的项目包括网板厚度、穿孔大小、形状、定向和位置, 以及影像对齐。

共有 网友评论