随着我国国民经济持续稳定发展,我国全面建设小康社会的步伐不断加快,包装业呈现出了欣欣向荣的景象,包装及其相关行业市场进入了新的发展机遇期。

印刷油墨市场展望

刘克谦(中国印刷及设备器材工业协会印刷器材分会副秘书长)从我国印刷、造纸等与油墨密切相关的行业现状和发展入手,探寻我国油墨市场发展趋势:

印刷业

我国印刷业整体发展态势良好,目前全国已拥有各类印刷企业97,000 多家,从业人员340多万人。其中出版物印刷企业5900 多家,约占6%;包装装潢印刷品印刷企业37,000 多家,约占38%;其他印刷品印刷企业49,000 多家,约占51%;专项排版制版装订企业4500 多家,约占5%。相关资料显示,在我国印刷企业中,各种印刷方式所占比例大体上是胶印65%、凸印12%、凹印10%、柔印8%、其他5%。其中胶印占据主导地位,这种情况与欧美大体相仿。2005 年我国印刷工业总产值3300 多亿元,同比增长约20%。到“十一五”末期我国印刷工业总产值将会达到4400 亿元。我国印刷业的快速发展,对其主要消耗材料──油墨的数量、质量、产品档次和品种等提出了更高要求。

造纸业

我国纸和纸板年总生产量与总消费量仅次于美国双双名列世界前茅,位居世界第二。纸业综合情报信息资料显示,“十五”以来,我国纸和纸板总生产量和总消费量发展速度持续稳定增长,2001、2002、2003、2004 和2005 年,我国纸和纸板总生产量分别达到3200 万吨、3780 万吨、4300 万吨、4950 万吨和5600 万吨,同比增长分别达到4.92%、18.13%、13.76%、15.12%和13.13%;总消费量分别达到3683 万吨、4332 万吨、4806 万吨、5439 万吨和5930 万吨,同比增长分别达到3.02%、17.62%、10.94%、13.17%和9.03%。我国纸和纸板人均年消费量,2001、2002、2003、 2004 和2005 年,分别为29.0、33.0、37.0、42.0 和45 公斤,人均年消费量逐年增加。专家预测,到2010 年我国纸和纸板消费量将会达到7600 万吨,届时油墨消费量也应与之相匹配。

油墨业

当前我国拥有油墨专业生产企业300 余家,约3/4 分布在京、津、沪、浙、苏、闽、穗、鲁、冀,从业两万多人。

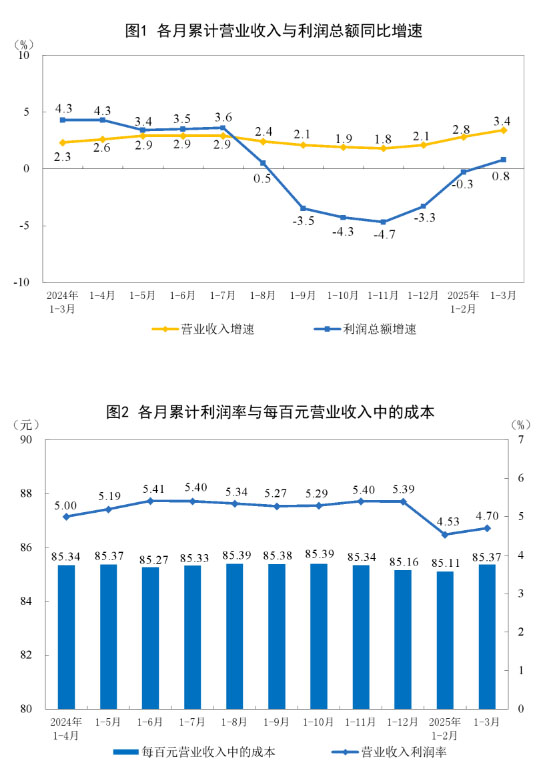

连年持续稳定增长是我国油墨业发展的基本特征。据中国日用化工协会油墨分会综合情报信息资料显示,总生产量同比增长,2000、2001、2002、 2003 和2004 年,分别为8.7%、10.5%、7.3%、11.8%和9.8%。我国油墨消费量的同比增长,2002、2003 和2004 年分别为10.05%、13.42%和9.40%。2005 年我国油墨总生产量29.7 万吨、同比增长10.0%,进口量4.7 万吨,出口量2.4万吨,总消费量32.1 万吨、同比增长7.0%。

李永昌(中国印刷及设备器材工业协会顾问兼印刷器材分会副理事长):

根据中国印刷及设备器材工业1996 年至2010 年技术发展“28 字”方针的基本要求,并从我国油墨相关行业──印刷业和造纸业的现状与发展来看,到2010 年底.我国印刷油墨消费总量将可达到43 万吨/年左右的水平。

近年,胶版印刷用油墨仍占市场主导地位,所占份额一般可达50%以上。由于我国是当今世界上最大报纸消费国,随着我国报业的高速发展,其中新闻出版印刷用轮转胶印油墨的增长速度会更快;凹版印刷用油墨市场需求之总趋势是处于平稳状态;鉴于食品及其他商品包装的迅速崛起,其中塑料印刷用油墨、食品包装印刷用油墨以及水性油墨等需求量将呈上升趋势。

凸版印刷油墨市场需求量逐渐下降,但柔性版印刷用油墨随着包装印刷业的高速增长,所占比例会大幅度增加。

丝网印刷油墨市场的需求量呈上升趋势,主要因为近年来户外大型广告等业务发展很快,有的企业已开始引进丝网印刷国外先进设备和技术,特别是玻璃、塑料、金属、织物等除纸基以外其他诸多种类的承印物丝网印刷用油墨的使用量也在增长,从而导致其市场的需求量会不断增加。

随着我国国民经济的稳定发展,市场繁荣,各种高档包装印刷、票据印刷、证件印刷、有价证券印刷、钞票印刷等迅速扩大,以及随着人类社会文明进步人们环保意识的增强,特种防伪油墨、专用油墨、各种环保型油墨的市场需求量从整体上来看应呈上升趋势。

塑料软包装印刷油墨市场展望

杨伟民(溢华塑料软包装新技术有限公司总工程师):

近年来,国产油墨的品质普遍都有提高,与国外产品的差距越来越小,但是国内众多的油墨生产厂家所生产的低价位油墨还不太规范。

国外印刷机的印刷速度快、生产环境较规范,品种批量大、色彩专一,所以油墨要求高固含、低粘度、色泽艳、着色力强。国内多以中低速印刷机为主,而且国产的印刷机参差不齐、性能悬殊过大,产品批量小、品种多、生产环境差、操作不规范、价格竞争激烈。这就要求油墨适应性强、流动性好,价格还要低廉。

目前国内使用的凹版印刷油墨,含有大量的有机溶剂(约占50%)。里印凹版油墨,一般由氯化聚合物制成。在油墨生产过程中,氯化聚合物需要使用强溶剂(如甲苯等芳香族溶剂)来溶解,并在印刷过程中用甲苯来调节油墨的粘度。但甲苯、醋酸乙酯、丁酮等溶剂低沸点、高挥发、含有芳香烃,既有毒义易燃,是环境的主要污染源。而氯化聚合物油墨在生产中挥发出的氯氟烃气体又会破坏大气的臭氧层。在油墨生产和印刷过程中,芳香族溶剂(甲苯)的使用也会对工人的健康和安全(火险)产生危害。

除此之外,苯极易残留在塑料软包装印制品干燥油墨膜层中(低速印刷需要用二甲苯来调整油墨的干燥速度,可二甲苯更容易残留),苯残留会污染包装内的食品或用品。所以油墨行业一直在努力开发对环境污染较小的醇溶油墨,醇溶油墨能够解决甲苯类油墨对健康所产生的苯伤害和苯残留问题。

在日本、韩国和东南亚等国家,甲苯类油墨已经淘汰,欧洲也大力提倡柔版(凸版)印刷。

但凹版印刷只能使用醇溶性油墨,所以醇溶油墨替代苯溶油墨是我国塑料软包装印刷油墨发展的必然趋势。

尽管如此,无苯无酮油墨仍存在污染环境和溶剂残留。为此水性凹印油墨作为溶剂类油墨的替代体系已引起多方面部门的关注,但塑料薄膜印刷中的油墨水性化,至今仍未达到真正的实用阶段。从总体上看,水性凹印油墨迟迟得不到进一步普及是因为印刷性能和质量仍然达不到溶剂性油墨印刷的标准。

由于水的表面张力较大,导致油墨难以润湿,水不挥发,印刷的速度上不去。如果要取得溶剂性油墨的印刷速度和印刷质量,不但水性油墨本身需要改进,而且凹印设备及印刷版辊也需要改进。例如:将腐蚀或电雕版辊筒改为激光制版辊筒,印刷版辊也需要使用耐腐蚀材料来制造。还需要在印刷机上改装更强力有效的油墨干燥系统以及油墨刮刀等设备组件,这些都需要相当大的投资和较长的时间。故而水性凹印油墨除去在纸张上印刷外,还不能替代溶剂类油墨。

如何能生产出使用单一溶剂(便于回收)、表印、里印、复合、蒸煮合一;各种塑料薄膜都适用、任何气候都适应(可降低企业的生产成本),高速、中速、低速都适合的、价格低廉的凹印油墨,是国内凹印业的所期待的。

2006 年在上海的全印展会上,浙江方邦机械有限公司和西安航天华阳公司同时展出了卫星式高速凸版(柔印)印刷机,保定轶思达、大连等塑印企业也引进国外先进的高速凸版(柔印)印刷机,迎合我国乳品业包装的需求,解决了苯溶剂对环境的污染和残留问题,成为塑料软包装印刷新的竞争亮点,因此研发生产价格低廉、性能优良的的凸版(柔印)油墨,也成为油墨生产企业奋斗的目标。

塑料包装市场展望

廖正品(中国塑料加工工业协会会长):

首先,中国塑料行业的飞速发展,在中国整个国民经济起到越来越重要的作用。但是塑料行业增速过快必然会带来很多问题。对于市场前景比较好的产品,很多企业蜂拥而上,重复严重,其后果就造成恶性竞争。我曾在很多场合强调,希望引起重视。中国塑料加工工业协会也做了大量协调工作,希望通过国家产业政策宏观调控和塑料行业协会的引导、自律,保持行业的健康、稳定、持续发展。我认为在今后一段时期,中国塑料行业还会保持较快的增速,但随着市场的逐渐成熟,理性的成分会不断增加。

中国塑料加工业面临的最大挑战简单说主要有两个:一是原材料持续涨价,影响加工企业利润,有些产品已“无利可图”;二是研发投入不足,影响“协调发展”。

第一种情况有赖于政府的调控,此外加工企业加强与上游树脂企业、下游的用户企业的沟通和协作也很重要。

第二个问题,我指的是“健康稳定持续”发展,只有这样的发展才能说“协调”。这里面又包含两个层面:企业自身的协调,行业整体的协调。目前就企业行业来说,研发投入都不足,缺少远大目光,几乎成为通病,这是最大的挑战。没有研发何来创新?只有提高自己的创新能力,才能找到正确的发展道路,有独到之处,才可以避免雷同,避免恶性竞争。无论从哪一个角度来说,这确实是个很大的挑战。

郑恺(中国工程塑料工业协会秘书长):

包装是塑料最大的应用领域。废旧塑料的回收应加快速度,加大力度。

有人在误解,塑料把人类惯坏了因为塑料太便宜了,人们将塑料到处乱扔。认为塑料与环保是对立的。还有种说法:20 世纪最糟糕的发明就是塑料,塑料被称为白色污染。其实这是错误的.塑料的可回收利用率是很高的,再生塑料比再生纸的能耗要降低30%。即使用到不能再生,也可以焚烧。不是简单的焚烧方式,而是把它变成无害的液体。这种技术已经在国外很普遍了。

我个人认为,可再生塑料资源的利用可能发生重大技术突破,还有植物纤维或植物蛋白在塑料方面的应用,他们是解决资源匮乏的很好的解决方案。塑料主要来源于石油,90%是从石油中提炼的,石油枯竭后,塑料还能怎么发展呢?其实用于化工业的石油只占10%,化工业中塑料又只占很小的一部分。虽然比例不大,但是石油对塑料的重要性非常大。所以将来可再生塑料资源的利用是大有可为的。

现在世界上光合作用产生的植物有1 万亿吨,如果只是拿出一小部分作塑料,作石油替代物的可能性不是没有的。玉米塑料,大豆蛋白塑料,现在都出现了。

1 吨塑料可产生800 公斤甲醇,热力解把大分子变成小分子。可以说,做的比较好的PET 可以百分百回收,东芝公司还发明了很好的识别技术。回收塑料的过程分离、识别再进行回收利用,国外现在可以做到完全机械化,而中国目前是人工的方式,是粗犷型的。

塑料现在被称为“第四大材料”,价格低廉,加工工艺较为简单,可回收,节能。这是塑料的优势,但是随着石油涨价,塑料的价格优势就不再明显了。塑料最终能否替代哪种传统材料,只能由市场来决定。

王文广(深圳市塑胶行业协会秘书长):

节能将是主流。塑料目前有两种可行的节能方法供选择。一为塑料设备电机系统的节能,这部分能耗占60%左右。现在正在推广变频技术。二为塑料设备加热系统的节能,这部分能耗占40%左右。目前还没有成熟的节能技术可选,有几家企业正在开发和现场测试,初步测定节能效果在30%左右,稳定性好坏还需进一步观察。

塑料的环境保护问题也很重要。

一是原料的环境保护问题。要求塑料原料和所用助剂都要符合环保要求。欧盟的RohS 标准在2006 年7 月1 日正式实行了,其标准对于纯树脂加工的塑料制品来说很容易达到要求,但对于添加塑化剂的塑料制品,要引起注意,因所加助剂很可能含有其所规定的6 种限量物质。

二是废弃塑料制品的回收问题。废弃塑料制品的回收利用符合我国的政策,能回收的要尽可能回收,尽可能不采用填埋、焚烧和降解的处理办法。目前面临的问题为如何有效地利用这些废弃塑料,使其做一些高档产品,走出废弃塑料制品只能做低档产品的怪圈。还有一个是废弃塑料制品如何分离和混合加工的问题。

三是废弃塑料制品的降解问题。目前降解塑料的发展已从第一代进入到第三代,分别是:部分降解塑料、改性天然高分子降解材料、合成降解高分子降解材料。其中仅第三代有发展前途,被世界各国列为最优先发展的产品。相信在未来5 年后,完全降解塑料会在难回收塑料制品中普及推广应用。

吴大鸣(北京化工大学塑料机械及塑料工程研究所常务副所长):

我认为今后几年塑料在农用行业很有潜力,还有功能性的材料也很有潜力。像缓释功能的材料,在释放农药化肥的方面有特殊功能的薄膜,以及环保性能好、可降解的塑料包装材料应该是大有可为的。还有玉米系的淀粉作的食用包装膜、水溶性的聚乙烯醇类的塑料,从长远角度讲是有潜力的。

环保方面,如果我们注意看的话,现在废旧塑料饭盒的回收力度加大了,因为国家加大了对白色污染回收的补贴,回收后再加工,生产其他制品,以保护环保。

王兴天(北京化工大学塑料加工机械专业教授):

“节省能源,节约资源,环境保护,以人为本”的可持续发展战略是整个塑料工业发展的方向,节能必将在塑料工业从原料、加工到设备的各领域得到不断发展。

塑料原料产业中的节能技术,目前主要有两类。一是选用高熔融指数树脂,改善材料的流动性,减少加工中的能耗是目前的技术发展方向。另一种是增强复合塑料,不仅达到了节材节能的目的,在强度、刚度、力学性能上都得到了提高。

制品加工成型目前的节能技术包括,多层化技术、双向拉伸技术、多孔技术、介质辅助技术以及振动技术。

节能成型设备的改造、创新、研发,可从两个方面进行。一方面,针对某种节能树脂或节能复合材料的加工特性,并结合节能加工技术,制定合理的工艺路线。另一方面,是解决塑料成型设备自身的节能、节材和环保问题.必须要改造,要创新,减小自身重量,减少钢铁及有色金属的用量,必须建立节能的动力传递系统和稳定可靠的自动化控制与调节系统。因此,我们推崇开发大型两板式注塑机,推崇在塑料机械上多使用伺服电机、变频电机。

朱康建(广州博创机械有限公司总裁):

未来中国塑机市场,高科技含量、节能、环保、大型、全电子化、复合化和专用化塑机将有更好的前景。一些国内企业也已经尝到提高技术含量带来的甜头。从目前的发展趋势来看,节能、低耗、精密、自动化、高附加值的塑机已成为用户首选。

世界上塑料机械正朝着无人化、智能化方向发展。欧美、日本等工业发达国家和地区的先进塑机制造企业的新产品正向着微型化与大型化、柔性化、自动化与智能化、网络化与虚拟化、个性化与规模经营相辅相成的新趋势发展。

从现在的情况来看,国外先进塑机制造商在技术上具有明显的竞争优势,技术缺失正严重影响着中国塑机产业的发展。在中国某些塑机产品领域,进口设备占据主导地位。

虽然目前我国国产塑机的出口也在持续提升,但其主要依靠的仍是价格方面的优势。而且中国出口的产品大部分是进入发展中国家。固然,这些发展中国家在他们的低端注塑业也需要像中国这样性价比有着较大优势的注塑机产品,然而随着其国内或周边地区注塑机行业的发展,中国的出口优势很快就会消失。因此,中国塑机产业还是要用技术来提高产品档次。

疏化成(罗门哈斯塑料添加剂事业部全球市场总监):

中国已经是一个全球塑料中心,这从PE、PET 及PITT 市场超过10%的年增长率就可以看出来(欧美市场的增长率约为5%),因此可以预期,中国市场的持续增长会很快。目前很多产品的本地生产并不能满足本地市场的需求,相信产能会进一步提高。

全球重要的塑料供应商均在中国设有生产工厂,本地的生产工厂也不断成长,可见塑料添加剂在中国市场的发展前景是十分可观的。

化工行业的环保一直是社会关注的焦点,塑料业也要顺应时代的潮流。实际上,添加剂是回收与节能的幕后功臣。回收下来的很多来源不同的塑料是不相容的,而且经过一次加工、高温处理、回收熔融后,其性能、颜色会降低很多,如果直接回收后使用,就只能用在低端领域,例如,公园里代替木头的那种塑料,如果要应用于高端领域,就要达到比较高的性能。

罗门哈斯塑料添加剂部门在中国很大的一个市场就是塑料回收行业,我们的产品被添加进去以后,可以很好地提升回收塑料的性能,从而为客户的产品增值,为其创造更大的利益。我们一直追求节能、环保,对人类的健康负责,坚持可持续发展的战略,以为子孙后代留下一个良好的生存环境。

共有 网友评论